GE ÷«ΡήΤΫΧ®‘ΎΜπΒγ≥ßΙΪ”ΟΗ®÷ζœΒΆ≥”Π”Ο

ΜπΒγ≥ßΙΪ”ΟΗ®÷ζœΒΆ≥ «ΜπΒγ≥ß÷Ί“ΣΉι≥…≤ΩΖ÷Θ§ «Βγ≥ß‘Υ––ΒΡΙΊΦϋΉι≥…ΜΖΫΎΘ§Υϋ÷ς“ΣΑϋά® δΟΚœΒΆ≥ΓΔΜ·―ßΥ°¥ΠάμœΒΆ≥ΓΔ≥ΐΜ“/ ≥ΐ‘ϋœΒΆ≥ΓΔ“‘ΦΑΙχ¬·ΒΡ¥ΒΜ“/ Ε®≈≈ΓΔΒγ≥ΐ≥ΨœΒΆ≥Β»,ΗϋΙψΖΚΜΙΑϋά®Ά―ΝρœΒΆ≥Β»ΓΘΈΣΝΥΧαΗΏΝΥ»Ϊ≥ßΗ®÷ζœΒΆ≥ΒΡΩΊ÷ΤΥ°ΤΫΓΔΩΊ÷ΤΖΫ Ϋ“‘ΦΑœΒΆ≥‘Υ––ΒΡΑ≤»Ϊ–‘ΚΆΨ≠ΦΟ–‘ΘΜ Βœ÷ΗωΗ®÷ζ≥ΒΦδΨΆΒΊΈό»Υ÷Β ΊΘ§ΧαΗΏάΆΕ·…ζ≤ζ¬ ΚΆ»Ϊ≥ßΒΡΉ‘Ε·Μ·Υ°ΤΫΘ§Βγ≥ßΗ®÷ζœΒΆ≥“ΜΑψΜα Β––»Ϊ≥ßΦ·÷–ΦύΩΊΘ§ΦΑΫ®ΝΔΙΪΗ®ΆχΘ§Ά§ ±Ω…ΈΣ Βœ÷Βγ≥ß»Ϊ≥ßΦύΩΊΘ®SISΘ©¥ρœ¬ΝΦΚΟΒΡΜυ¥ΓΓΘ

GE ÷«ΡήΤΫΧ®Ή‘Ε·Μ·≤ζΤΖ‘γ‘Ύ80 Ρξ¥ζ≥θΤΎ±ψΥφΉ≈“ΐΫχ…η±Η‘Ύ÷–ΙζΒΡΜπΒγ≥ßΙΪ”ΟΗ®÷ζœΒΆ≥÷–ΙψΖΚΆΤΙψΩΣά¥Θ§≤Δ‘ΎΙζΡΎΓΔΙζΦ ΜπΝΠΖΔΒγ––“Βœμ”–ΉΩ÷χ…υ”ΰΓΘ

ΜπΒγ≥ßΒΡΗ®÷ζœΒΆ≥ΖΕΈß

- δΟΚœΒΆ≥

- ―≠ΜΖΥ°Φ”“©

- ΨΜΥ°’Ψ

- ΉέΚœΥ°±ΟΖΩ

- Ω’―ΙΜζΖΩ

- ≥ΐΜ“≥ΐ‘ϋœΒΆ≥

- Μ·―ßΥ°¥ΠάμœΒΆ≥

- ΡΐΫαΥ°¥ΠάμœΒΆ≥

- ΖœΥ°¥ΠάμœΒΆ≥

- ―≠ΜΖΥ°¥ΠάμœΒΆ≥

- Ιχ¬·¥ΒΜ“œΒΆ≥

- »Φ”Ά±ΟΖΩ

ΜπΒγ≥ßΗ®÷ζœΒΆ≥ΧΊΒψ

- ΒΊΒψΖ÷…ΔΓΔœύΜΞΨύάκ‘Ε, ≥ΐΙχ¬·¥ΒΜ“œΒΆ≥ΆβΤδΥϋœΒΆ≥±ι≤Φ»Ϊ≥ß

- Η®÷ζ≥ΒΦδΩΊ÷ΤœΒΆ≥I/OΒψ ΐ≈”¥σΘ§Ω…¥ο2000ΓΪ6000Βψ, ¥σ≤ΩΖ÷ΈΣΖ«Ν§–χΩΊ÷Τ

- ≥ΐ―≠ΜΖΥ°œΒΆ≥ΆβΘ§Τδ”ύœΒΆ≥ΦΗΚθΕΦ «Φδ–Σ Ϋ‘Υ––, Φ¥‘Ύ“ΜΕ®ΒΡ“Σ«σΚσ≤≈Ϋχ––≤ΌΉςΘ§¬ζΉψ“ΜΕ®ΒΡΧθΦΰΚσΘ§œΒΆ≥ΆΘ÷Ι‘Υ––Θ§Β»¥ΐœ¬“Μ¥Έ‘Υ––

- ÷ςΩΊ ““Σ«σΥφ ±Ε‘Η®÷ζœΒΆ≥ΒΡΉ¥Χ§Ϋχ––’ΤΈ’Θ§“‘±Θ÷Λ’ϊΗωΒγ≥ßΒΡ’ΐ≥Θ‘Υ––

- ΗςœΒΆ≥”Π¥Π”ΎΫΓΩΒΉ¥Χ§Θ§≥ωœ÷Έ Χβ”ΠΦΑ ±¥ΠάμΘ§Ζώ‘ρΫΪ”Αœλ»Ϊ≥ßΒΡΑ≤»ΪΨ≠ΦΟ‘Υ––

- “ΜΗωΉ”œΒΆ≥…η“ΜΗωΦύΩΊΒψ, Ά§ ±…ηΝΔΙΪΗ®ΆχΘ§Φ·÷–ΦύΩΊΓΘ

- ΗςΗ®÷ζœΒΆ≥ΒΡ÷Ί“Σ–≈œΔΫ”»κSISΆχ

ΜπΒγΗ®÷ζœΒΆ≥Ε‘ΩΊ÷ΤΤςΒΡ“Σ«σ

’κΕ‘ΜπΒγΗ®÷ζœΒΆ≥ΒΡΧΊΒψΘ§Ε‘ΩΊ÷ΤœΒΆ≥Χα≥ωΝΥΚήΗΏΒΡ“Σ«σ

Ω…ΩΩ–‘“Σ«σΘΚœΒΆ≥ΡήΙΜ≥Λ ±ΦδΈ»Ε®‘Υ––Θ§ΨΏ”–“ΜΕ®ΒΡ»Ώ”ύΧΊ–‘Θ§±ήΟβΙΊΦϋ≤ΩΖ÷ΒΡΒΞΒψ ß–ßΘ§÷ς“ΣœΒΆ≥Ά®≥Θ≤…”ΟΥΪΜζ»»±ΗΩΊ÷ΤΤςΘ§≤ΔΆ®≥Θ≤…”Ο»Ώ”ύΚΆ»ί¥μΒΡΆχ¬γΆΊΤΥΫαΙΙΓΘ

Έ§ΜΛ–‘“Σ«σΘΚ“ΜΒ©≥ωœ÷Ι ’œΘ§œΒΆ≥ΡήΙΜΧαΙ©≥δΖ÷ΒΡΙ ’œ–≈œΔΘ§ΩλΥΌΫχ––Ι ’œΕ®ΈΜΘ§≤ΔΫχ––Ι ’œ¥ΠάμΓΘ

–‘Ρή“Σ«σΘΚΗ®ΩΊœΒΆ≥÷–ΒΡΥ°Θ§ΟΚΘ§Μ“‘ϋœΒΆ≥I/OΒψ ΐΫœΕύΘ§ΩΊ÷ΤΕ‘œσΗ¥‘”Θ§“Σ«σΩΊ÷ΤΤςΨΏ”–«Ω¥σΒΡ–‘ΡήΘ§±Θ÷ΛΩΊ÷Τ≥Χ–ρ Β ±”––ßΒΡ‘Υ––ΓΘ

ΩΙΗ…»≈“Σ«σΘΚΒγ≥ßΒΡΙΛ“’ΨωΕ®ΝΥΡ≥–©œ÷≥ΓΨΏ”–Κή«ΩΒΡΒγΉ”Η…»≈Θ§“Σ«σΩΊ÷ΤΤς“‘ΦΑΩΊ÷ΤΆχ¬γΨΆ”–«Ω¥σΒΡΩΙΗ…»≈ΡήΝΥΘ§‘Ύ«ΩΗ…»≈ΜΖΨ≥÷–Έ»Ε®ΙΛΉςΓΘ

ΩΣΖ≈–‘“Σ«σΘΚΒγ≥ß…η±Η÷÷άύΖ±ΕύΘ§÷Τ‘λ…Χά¥‘¥Ης“λΘ§ΈΣΝΥ±Θ÷Λ…η±ΗΒΟΒΫ”––ßΦύΩΊΘ§ΗςΩΊ÷ΤΤς±Ί–κΨΏ”–ΩΣΖ≈ΒΡΆχ¬γΝ§Ϋ”ΡήΝΠΘ§±Θ÷ΛΗς÷÷…η±ΗΕΦΡήΖΫ±ψΒΊΜΞΝ§ΉιΆχΘ§”––ßΒΟΒΫΦύΩΊΓΘ

ΜπΒγ≥ßΙΪ”ΟΗ®÷ζœΒΆ≥÷°: δΟΚœΒΆ≥

ΟΚ «ΜπΝΠΖΔΒγ≥ßΒΡ“Μ¥ΈΡή‘¥Θ§ δΟΚ≥ΧΩΊœΒΆ≥ΡήΆξ≥…Βγ≥ß’ΐ≥Θ‘Υ–– ±ΒΡ…œΟΚΓΔ≈δΟΚΩΊ÷ΤΦΑ…η±ΗΓΔ‘Υ––Ή¥ΩωΒΡΦύ≤βΦΑΑ≤»ΪΝΣΥχΓΔ±ΘΜΛΒ»ΙΠΡήΘ§Ά§ ±Ε‘ δΟΚPCΕΈΫχœΏΩΣΙΊΓΔΖ÷ΕΈΩΣΙΊΉ¥Χ§ΓΔΡΗœΏΒγ―ΙΦΑ δΟΚMCCάΓœΏ“‘Ά®–≈ΖΫ ΫΫχ––Φύ≤βΓΘ÷ς“ΣΆξ≥…–ΕΟΚΓΔ÷ϋ¥φΓΔΖ÷≈δΓΔ…Η―ΓΓΔΤΤΥιΒ»ΙΛΉςΓΘΆ§ ±Ϋχ––»ΦΝœΦΤΝΩΘ§ΦΤΥψ≥ω’ΐΤΖΚΆΟΚΚΡΘ§»Γ―υΖ÷ΈωΚΆ»Ξ≥ΐ‘”ΈοΒ»ΓΘ÷ς“ΣΩΊ÷ΤΘΚΕΖ¬÷Ε―»ΓΝœΜζΓΔΧθΤΛ¥χΜζΓΔ≥ΐΧζΤςΓΔ≥ΐΧζΤςΓΔ≥ΐ≥ΨΤςΓΔ»ΐΆ®Β≤ΑεΓΔ≥ΐΡΨΤςΓΔΗχΟΚΜζΓΔΗ≈¬ …ΗΓΔ–ΕΝœΤςΓΔάφΟΚΤςΓΔΙΈΥ°ΤςΓΔΥιΟΚΜζΓΔΒγΉ”ΤΛ¥χ≥”ΓΔ»Γ―υΉΑ÷Ο»»ΓΘ

δΟΚœΒΆ≥ΩΊ÷Τ…η±ΗΕύΓΔΙΛ“’Νς≥ΧΗ¥‘”ΓΔœ÷≥ΓΜΖΨ≥ΕώΝ”Θ®Ζέ≥ΨΓΔ≥± ΣΓΔ’ώΕ·ΓΔ‘κ“τΓΔΒγ¥≈Η…»≈―œ÷ΊΘ©Θ§œΒΆ≥…η±ΗΖ÷…ΔΘ§Ζ÷≤ΦΟφΩμΘ§Ψύάκ‘ΕΘ§“ΜΑψ‘ΎΟΚΩΊ “…ηΡΘΡβΤΝΜρCRTΘ§Ά§ ±≤…”ΟΙΛ“ΒΒγ ”Φύ ”œ÷≥Γ‘Υ––«ιΩωΘ§Εχ«““Σ«σ”κΙΪΗ®ΆχΫχ––Ά®―ΕΒΡΧθΦΰΘ§“‘ Βœ÷Η®ΆχΘ®Υ°ΓΔΟΚΓΔΜ“Θ©ΒΡΦ·÷–ΦύΩΊ“‘ΦΑΒγ≥ßΙήάμ–≈œΔœΒΆ≥Θ®SISΘ©Ν§ΫαΓΘ

÷ς“ΣΙΛ“’Αϋά®ΘΚΖ÷¬·ΓΔΖ÷ ±ΦΤΝΩΘ§ΟΚ≥Γ»κ≥ΓΓΔ≥ω≥ΓΦΤΝΩΘΜΙΛ“ΒΒγ ”ΗζΉΌΓΔ±®Ψ·ΘΜΟΚ‘¥ΗχΟΚΓΔ…œΟΚΓΔ≈δΟΚ≥ΧΩΊΘΜΟΚΈΜΓΔ…η±ΗΒγΝςΒ»ΡΘΡβΝΩΕ·Χ§œ‘ ΨΘΜάζ Ζ ΐΨί≤…Φ·ΓΔ ¬Ι Φ«¬ΦΓΔ«ς ΤΆΦœ‘ ΨΘΜ‘Υ––±®±μΉ‘Ε·…ζ≥…Θ§ Β ±ΓΔΕ® ±¥ρ”ΓΘΜΙ ’œ’οΕœΓΘ

ΜπΒγ≥ßΙΪ”ΟΗ®÷ζœΒΆ≥÷°: Υ°¥ΠάμœΒΆ≥

Βγ≥ßΥ°œΒΆ≥ΦύΩΊ“ΜΑψΑϋά®ΡΐΫαΥ°ΨΪ¥ΠάμœΒΆ≥ΓΔ―≠ΜΖΥ°÷–Υ°¥ΠάμœΒΆ≥ΓΔΙΛ“ΒΖœΥ°Φ·÷–¥ΠάμœΒΆ≥ΓΔΙχ¬·≤ΙΗχΥ°¥ΠάμœΒΆ≥ΓΔ…ζΜνΈέΥ°¥ΠάμœΒΆ≥ΓΔΤϊΥ°»Γ―υΚΆΜ·―ßΦ”“©œΒΆ≥ΓΘ

Ιχ¬·≤ΙΗχΥ°¥ΠάμœΒΆ≥Άξ≥…Ή‘»ΜΥ°‘¥ΒΡΨΜΜ·Ιΐ≥ΧΘ§Ήν÷’ΧαΙ©ΖϊΚœΙχ¬· Ι”ΟΒΡ≥ΐ―ΈΓΘ÷ς“ΣΙΛ“’Αϋά®ΜλΡΐ≥ΝΒμΘ§Ιΐ¬ΥΘ§άκΉ”ΫΜΜΜΘ§≥ΐ―ΈΒ»≤Ϋ÷ηΓΘ…η±Η“ΜΑψΑϋά®¬Υ≥ΊΓΔ≥Έ«ε≥ΊΓΔΦ”“©…η±ΗΓΔΙΐ¬ΥΤςΓΔ―τ¥≤ΓΔ“θ¥≤ΓΔΜλ¥≤ΓΔΥ°œδΓΔ±ΟΓΔΖγΜζΓΔΥαΦν¥Δ¥φΚΆΦΤΝΩ…η±ΗΒ»ΓΘ

ΡΐΫαΥ°œΒΆ≥“ΜΑψΑϋά®ΡΐΫαΥ°ΨΪ¥ΠάμœΒΆ≥ΚΆΧεΆβ‘Ό…ζœΒΆ≥Θ§Ά®≥Θ”…ΗΏΥΌΜλ¥≤ΓΔ―τ ς÷§‘Ό…ζΙόΓΔ“θ ς÷§‘Ό…ζΙόΓΔ‘Ό―≠ΜΖ±ΟΓΔ ς÷§¥φ¥ΔΙόΓΔΜλ÷§ΙόΓΔΥαΦν…η±ΗΓΔ≥εœ¥Υ°±ΟΓΔΖγΜζΒ»…η±ΗΉι≥…ΓΘ

ΙΛ“ΒΖœΥ°¥ΠάμœΒΆ≥ΩΊ÷ΤΑϋά®Ψ≠≥Θ–‘ΖœΥ°¥ΠάμΚΆΖ«Ψ≠≥Θ–‘ΖœΥ°¥ΠάμΓΘΗυΨίΖœΥ°Υ°‘¥ΒΡ≤ΜΆ§ΨωΕ® «ΖώΆΕ»κ–θΡΐΖ¥”ΠΘ§“‘¬ζΉψΜΖ±Θ≈≈Ζ≈“Σ«σΓΘΩΊ÷Τ…η±Η÷ς“ΣΑϋά®≈≈ΖœΥ°±ΟΓΔPHΒςΫΎ≤έΓΔΖ¥”Π≤έΓΔ–θΡΐ≤έΓΔΦΤΝΩ±ΟΓΔ≈≈Ρύ±ΟΓΔΖ¥”Π≤έΓΔ≈®Υθ≥ΊΓΔΓΛΡΐΨέΦΝ»ή“ΚœδΓΔ÷ζΡΐΦΝ»ή“ΚœδΒ»ΓΘ

‘ΎΥ°œΒΆ≥ΦύΩΊΆχ¬γ≤ΌΉς‘±’ΨΩ…Ε‘“‘…œΗς≥ΒΦδΫχ––Φύ≤βΓΔ‘ΕΖΫ≤ΌΉςΓΔ‘Υ––ΙήάμΚΆ≥ΒΦδΩΊ÷ΤœΒΆ≥±ύ≥ΧΉιΧ§Θ§Εχ«““Σ«σ”κΙΪΗ®ΆχΫχ––Ά®―ΕΒΡΧθΦΰΘ§“‘ Βœ÷Η®ΆχΘ®Υ°ΓΔΟΚΓΔΜ“Θ©ΒΡΦ·÷–ΦύΩΊ“‘ΦΑΒγ≥ßΙήάμ–≈œΔœΒΆ≥Θ®SISΘ©Ν§ΫαΓΘ

ΜπΒγ≥ßΙΪ”ΟΗ®÷ζœΒΆ≥÷°: ≥ΐΜ“/ ≥ΐ‘ϋ/ Βγ≥ΐ≥ΨœΒΆ≥

»ΦΟΚΒγ≥ß≤ζ…ζΒΡ¥σΝΩΜ“ΓΔ‘ϋ, ≥ΐ…ΌΝΩΜ“Ζ÷≈≈»κ¥σΤχΆβ, ”ύ’ΏΕΦ“‘Μ“ΓΔ‘ϋ–Έ Ϋ”…≥ΐΜ“œΒΆ≥ΥΆ÷ΝΜ“≥ΓΓΘ≥ΐΜ“œΒΆ≥Ζ÷Μζ–Β≥ΐΜ“( ”Ύ–ΓΒγ≥ßΒΡΝ¥Χθ¬·), ΤχΝΠ≥ΐΜ“ΚΆΥ°ΝΠ≥ΐΜ“»ΐ÷÷, ”÷Ω…Ζ÷ΈΣΜ“ΓΔ‘ϋΜλ≥ΐΚΆΜ“ΓΔ‘ϋΖ÷≥ΐΝΫ÷÷ΓΘ

≥ΐΜ“œΒΆ≥÷ς“ΣΩΊ÷Τ…η±ΗΑϋά®Ω’―ΙΜζΓΔ¥÷Μ“ΩβΓΔœΗΜ“ΩβΓΔ≥ΐ≥ΨΤςΓΔΫΝΑηΜζΓΔ…ΔΉΑΜζΓΔΖγΜζΦΑΙήΒάΓΔ±ΟΓΔΖßΟ≈Β»ΓΘ

≥ΐ‘ϋœΒΆ≥÷ς“ΣΩΊ÷Τ…η±ΗΑϋά®άΧ‘ϋΜζΓΔΥι‘ϋΜζΓΔ δΥΆΜζΓΔ÷ϋ‘ϋ≤÷“‘ΦΑΝΔ Ϋ≈≈Έέ±ΟΓΔΥ°±ΟΓΔ≈®ΥθΜζΓΔΜΚ≥ε≥ΊΓΔ–νΥ°≥ΊΒ»ΓΘ

ΜπΒγ≥ßΙΪ”ΟΗ®÷ζœΒΆ≥÷°: ¥ΒΜ“/ Ε®≈≈œΒΆ≥

Ιχ¬·¥ΒΜ“Τς÷ς“Σ”Οά¥Ε®ΤΎ¥Β…®Ιχ¬·Ης≤ΩΖ÷ ή»»Οφ…œΒΡΜΐΜ“Θ§Β±Τδ≤ΜΙΛΉς ±ΆΥ≥ω¬·ΆβΘ§¥σ–ΆΙχ¬·“ΜΑψ≈δ±ΗΕύΧ®¥ΒΜ“ΤςΘ§≤…”ΟPLC Ω… Βœ÷“άΨίΙχ¬·ΨΏΧε‘Υ––Ψ≠―ιΓΔ»Φ…’ΟΚ÷÷ΚΆΙχ¬·Ή¥Ωω±ύ÷ΤΚΆΒς’ϊΗςΗω¥ΒΜ“ΤςΒΡ≤ΌΉς ±ΦδΚΆΥ≥–ρΓΘ

¥σ–ΆΙχ¬·ΒΡΕ®ΤΎ≈≈ΈέœΒΆ≥ΖßΟ≈Εύ, ÷Ε·≤ΌΉςΖ―ΝΠΖ― ¬, ≤…”Ο≥Χ–ρΩΊ÷ΤΚσΩ…“‘¥σ¥σΦθ«αάΆΕ·«ΩΕ», ΧαΗΏ–߬ , ΡΩ«Α“―ΙψΖΚ≤…”ΟΓΘ

GE ÷«ΡήΤΫΧ®ΒΡΜπΒγ≥ßΙΪ”ΟΗ®÷ζœΒΆ≥ΫβΨωΖΫΑΗ

GE FanucΒΡΉ‘Ε·Μ·”≤ΦΰΤΫΧ®ΚΆProficyΦ“Ήε»μΦΰ≤ζΤΖΩ…“‘Άξ»Ϊ¬ζΉψœ÷¥ζΜ·¥σ–ΆΒγ’Ψ≥ΓΉ‘Ε·Μ·œΒΆ≥ΒΡ“Σ«σΓΘGE FanucΒΡΉ‘Ε·Μ·≤ζΤΖΖαΗΜΘ§ΨΏ”–Έό”κ¬Ή±»ΒΡ≤ζΤΖ–‘ΡήΚΆ≤ζΤΖ÷ ΝΩΘ§«“ΤδΨΏ”–ΝΦΚΟΒΡΩΣΖ≈–‘Θ§¥”Εχ“Ή”Ύ”κΤδΥϊœΒΆ≥‘Ύ»ΈΚΈ“ΜΦΕ…œ Βœ÷»ΪΟφΒΡΦ·≥…Θ§Ήν¥σœόΕ»ΒΊ±ΘΜΛ”ΟΜßΒΡ“―”–ΆΕΉ Θ§‘ΎΙζΡΎΆβ÷ΎΕύΒγ≥ßΒΟΒΫΙψΖΚ”Π”ΟΓΘ

GE Fanuc ΩΊ÷ΤœΒΆ≥“‘PAC Θ®Programming Automation ControllerΘ©œΒΆ≥ΈΣΚΥ–ΡΘ§ΫαΚœ9030Θ§VersaMaxΒ»≤ζΤΖΈΣΒγ≥ßΗ®÷ζΩΊ÷ΤœΒΆ≥ΧαΙ©ΝΥΆξ…ΤΒΡΫβΨωΒΡΖΫΑΗΓΘ

PAC ΩΊ÷ΤœΒΆ≥ «GE Fanuc Ήν–¬ΆΤ≥ωΒΡ–¬“Μ¥ζΩΊ÷Τ≤ζΤΖΘ§Άξ»ΪΜυ”ΎΩΣΖΔΦήΙΙΒΡPACΩΊ÷ΤΤςΨΏ”–Νλœ»“Μ≤ΫΒΡ≤ζΤΖ–‘ΡήΘ§“‘ΦΑ÷ΒΒΟ–≈άΒΒΡΈ»Ε®–‘Θ§Ης÷÷»Ώ”ύ»»±ΗΖΫΑΗΗϋΦ” ΚœΒγ≥ßΩΊ÷Τ–η«σΓΘ

’κΕ‘Υ°Θ§ΟΚΘ§Μ“‘ϋΒΡΗς÷ς“ΣΩΊ÷ΤΕ‘œσΘ§÷ς“ΣΩΊ÷ΤΤς≤…”ΟRX7i ΥΪΜζ»»±Η»Ώ”ύœΒΆ≥Θ§ΩΊ÷ΤΤςΚΆΦύΩΊ’Ψ÷°Φδ≤…»Γ100M “‘ΧΪΆχΜρ’Ώ»Ώ”ύ“‘ΧΪΆχœύΝ§Θ§ΗυΨί–η“ΣΘ§“≤Ω…“‘Ήι≥…ΒΞΜΖ––“‘ΧΪΆχΜρ’ΏΥΪΜΖ–Έ“‘ΧΪΆχΘ§“‘Ϋχ“Μ≤Ϋ»Ζ±ΘΆχ¬γΑ≤»ΪΓΘ±ξΉΦΒΡTCP/IPΆχ¬γ–≠“ι÷ß≥÷Υυ”–ΒΎ3ΖΫ≥ßΦ“ΒΡ±ξΉΦ“‘ΧΪΆχ…η±ΗΘ§Ω…“‘ΫΪΗ®ΩΊΆχ¬γ«αΥ…Ν§Ϋ”ΒΫSISΦΕœΒΆ≥Θ§ΕχΈό–η÷ΊΗ¥ΉιΆχΓΘ

RX7i ≤…”ΟInter P3ΜρPM ¥ΠάμΤςΘ§10M Μρ 64M ”ΟΜßΡΎ¥φΘ§‘Ύ¬ζΉψΗς÷÷ΦηΨόΩΊ÷Τ»ΈΈώΒΡΆ§ ±Θ§ΗϋΧαΙ©ΕάΧΊΒΡ”Π”ΟΉιΧ§Άξ»Ϊ…œ¥ΪΙΠΡήΘ§ΗϋΖΫ±ψ”ΟΜß Ι”ΟΈ§ΜΛΓΘVME64ΗΏΥΌ≤Δ––ΉήœΏΦΦ θ»Ζ±Θ–≈œΔΝςΒΡΥ≥≥©Θ§Έό»ΈΚΈ–≈œΔΤΩΨ±ΓΘΜυ”ΎGE FanucΉ®άϊΦΦ θΒΡΨΒœώΡΎ¥φΦΦ θΘ§Ά§≤ΫΡΘΩιΒΡΆ®―ΕΥΌ¬ ¥οΒΫΝΥΨΣ»ΥΒΡ2.1G BPSΘ§ «¥σ–Ά”Π”Ο Βœ÷Έό»≈Ε·«–ΜΜΒΡΜυ¥ΓΓΘ

I/O œΒΆ≥ΗυΨί–η“ΣΘ§Ω…“‘‘ΎPACΘ§VersaMaxΜρ’Ώ Genius≤ζΤΖœΒΝ–÷–―Γ»ΓΘ§≤Δ«“Ω…“‘ΗυΨίœ÷≥Γ«ιΩωΜλΚΆ Ι”ΟΓΘάΐ»γ‘ΎΖέ≥ΨΫœΕύΒΡΟΚΘ§Μ“«χ”ρΘ§Genius œΒΝ–I/O ΧαΙ©ΗϋΚΟΒΡΟήΖβ–‘ΡήΘ§ΕχVersaMax ≤ζΤΖΒΡ»»≤εΑΈΡήΝΠΜαΗχΈ§ΜΛ¥χά¥ΗϋΕύΒΡΖΫ±ψΓΘΩΊ÷ΤΤςΚΆI/O œΒΆ≥Ν§Ϋ”ΉήœΏΦ»Ω…“‘―Γ‘ώ GeniusΉήœΏ“≤Ω…“‘―Γ‘ώ“‘ΧΪΆχΖΫΑΗΘ§Έό¬έΡ«÷÷ΉήœΏΘ§ΈΣΝΥΧαΗΏœΒΆ≥ΒΡ»ί¥μΡήΝΠΘ§ΕΦΩ…“‘―Γ‘ώ Ι”Ο»Ώ”ύΥΪΉήœΏΫαΙΙΓΘΝΫ÷÷ΉήœΏΖΫ ΫΕΦ≤…”ΟΒγά¬Ν§Ϋ”Θ§“≤ΨυΩ…“‘≤…”ΟΙβœΥΆ®―ΕΫι÷ “‘ΧαΗΏΆ®―ΕΨύάκΚΆΩΙΗ…»≈ΡήΝΠΓΘΦ¥ Ι≤…”ΟΒγά¬ΖΫ ΫΘ§Genius ΉήœΏΒΡΆ®―ΕΨύάκ“≤ΗΏ¥ο2.3ΙΪάοΘ§ΕάΧΊΒΡΒςΤΒΆ®―ΕΜζ÷Τ≈δΚœ3―Γ2»ί¥μΆ®―Ε–Θ―ιΘ§ ΙΒΟGenius ΉήœΏΨΏ”–ΦΪ«ΩΩΙΗ…»≈ΡήΝΠΘ§‘ΎΫΜ÷±Νς«ΐΕ·…η±Η÷ΎΕύΒΡΟΚœΒΆ≥÷–Ηϋ «”≈ Τœ‘÷χΓΘ

GE Fanuc ΜπΒγΗ®ΩΊΖΫΑΗΩ…“‘«αΥ… Βœ÷¥”ΦύΩΊ’ΨΘ§ΩΊ÷ΤΤςCPUΘ§÷ςΜζ±≥ΑεΘ§Βγ‘¥Θ§Ά®―ΕΆχ¬γΘ§Ά§≤ΫΉήœΏ÷±ΒΫœ÷≥ΓΉήœΏΘ§Υυ”–ΙΊΦϋœΒΆ≥ΉιΦΰΒΡΆξ»Ϊ»Ώ”ύΘ§≥ΙΒΉ±ήΟβœΒΆ≥ΒΡΒΞΒψ ß–ßΘ§ ΙΉΑ÷ΟΡή≥Λ ±ΦδΈ»Ε®Ν§–χ‘Υ––Θ§±Θ÷Λ…ζ≤ζΒΡ’ΐ≥ΘΫχ––ΓΘ¥Υ»Ώ”ύΫαΙΙΨΏ”–ΝιΜνΒΡΥθΖ≈–‘Θ§“άΨίΆΕΉ ΚΆœ÷≥Γ«ιΩωΘ§ΗςΗωΉιΦΰ“≤Ω…“‘―Γ‘ώ≤…”ΟΒΞΡΘΦΰΖ«»Ώ”ύΖΫ Ϋ“‘Φθ…ΌΆΕΉ ΓΘ

Proficy Machine Edition »μΦΰΈΣGE Fanuc ΒΡΩΊ÷Τ≤ζΤΖΧαΙ©ΝΥ“ΜΗωΆ§“ΜΒΡ±ύ≥ΧΉιΧ§ΤΫΧ®ΜΖΨ≥ΓΘ¥”I/O ΒΡΉιΧ§Θ§ΩΊ÷ΤΤςΒΡ≥Χ–ρ÷±ΒΫ¥ΞΟΰΤΝΟφΑεΒΡΜ≠Οφ…ζ≥…»Ϊ≤ΩΆξΟάΦ·≥…Θ§Ι≤œμ“ΜΗωΒΉ≤ψ ΐΨίΩβΘ§Έό–η2¥Έ±δΝΩΕ®“εΘ§ΗϋΧαΙ©ΝΥ»Ϊ≥Χ»Ώ”ύ≈δ÷ΟœρΒΦΘ§Άχ¬γΚΆΩΊ÷ΤΤςΒΡ»Ώ”ύ≈δ÷ΟΩ…“‘«αΥ… Βœ÷Θ§Άξ»ΪΖϊΚœIEEC61131±ξΉΦΒΡILΘ§LDΘ§FBDΘ§STΒ»±ύ≥Χ”ο―‘ΫαΚœ»Ϊ–¬ΒΡΖϊΚ≈±ύ≥ΧΘ§≈δΚœ«Ω¥σΒΡ32ΈΜC”ο―‘±ύ≥ΧΘ§ ΙΒΟ”Π”Ο…ηΦΤΗϋΦ”ΖΫ±ψΘ§Έ§ΜΛΗϋΦ”Φρ±ψΓΘ

GE Fanuc ‘ΎΜπΒγ≥ßΙΪ”ΟΗ®÷ζœΒΆ≥≥…ΙΠΑΗάΐ

ΑΗάΐ“ΜΘΚGE Fanuc≤ζΤΖ‘ΎΜπΒγ≥ßΜ“‘ϋΦ·ΩΊ

1 Η≈ ω

Ϋ≠“θάϊΗέΒγ≥ß «”…÷––≈Φ·Ά≈ΚΆΫ≠Υ’άϊΗέΒγΝΠ”–œόΙΪΥΨΒ»ΕύΦ“ΙΪΥΨΚœΉ ΒΡ¥σ–ΆΖΔΒγΤσ“ΒΘ§Βγ≥ß»ΐΓΔΥΡΤΎœνΡΩΙ≤ΦΤ4ΓΝ600MW≥§ΝΌΫγΜζΉιΘ§ΉήΦΤΆΕΉ ¥οΒΫ100“Ύ‘ΣΘ§Ϋ®≥…ΚσΈΣΈόΈΐΡΥ÷Ν’ϊΗωΥ’ΡœΒΊ«χΨ≠ΦΟΒΡΖΔ’ΙΚΆ»ΥΟώ…ζΜνΥ°ΤΫΒΡΧαΗΏΧαΙ©«Ω¥σΒΡΒγΝΠ÷ß≥÷ΓΘ

ΜπΒγ≥ß÷ς“ΣΗ®ΜζœΒΆ≥”…≥ΐΜ“œΒΆ≥ΓΔ≥ΐ‘ϋœΒΆ≥ΓΔΜ·Υ°œΒΆ≥ΦΑ δΟΚœΒΆ≥Ήι≥…ΓΘ’β–©œΒΆ≥”κΒγ≥ß…ζ≤ζΙΐ≥ΧΟή«–œύΙΊΘ§ΥϋΟ«ΒΡ’ΐ≥Θ‘Υ–– «±Θ÷ΛΜζΉιΈ»ΖΔ¬ζΖΔΒΡ±Ί“ΣΧθΦΰΘ§“ρ¥Υ»γΚΈΩ…ΩΩΓΔ”––ßΒΊΕ‘Η®ΜζœΒΆ≥Ϋχ––ΦύΩΊ °Ζ÷÷Ί“ΣΓΘ’ϊΗωΜ“‘ϋΦ·ΩΊœΒΆ≥”…ΤχΝΠ≥ΐΜ“œΒΆ≥ΧαΙ©…Χ’ψΫ≠ΜΣΒγΜΖ±ΘœΒΆ≥ΙΛ≥Χ”–œόΙΪΥΨ≈δΧΉΧαΙ©Θ§Ής’ΏΈΣΗΟœνΡΩΒΡ…ηΦΤΒς ‘’ΏΘ§œ¬ΟφΫι…ήΗΟœνΡΩΒΡΫβΨωΖΫΑΗΦΑ”Π”Ο«ιΩωΓΘ

2 œνΡΩ«ιΩω

’ϊΗωœνΡΩΩ…Ζ÷ΈΣ18ΗωΉ”œΒΆ≥ΘΚ

Η…Μ“ δΥΆœΒΆ≥Θ®ΟΩΧ®¬·Ης“ΜΧΉΘ©ΘΜ

ΒΉ‘ϋœΒΆ≥Θ®ΟΩΧ®¬·Ης“ΜΧΉΘ©ΘΜ

‘ϋΫ§±ΟœΒΆ≥(3ΓΔ4ΤΎΗς“ΜΧΉ)ΘΜ

ΙΛ“ΒΥ°œΒΆ≥ΘΜ

≥ß”Ο“«”ΟΩ’ΤχœΒΆ≥(3ΓΔ4ΤΎΗς“ΜΧΉ)ΘΜ

÷–¥ΔΜ“ΩβœΒΆ≥ΘΜ

Ά―Υ°≤÷œΒΆ≥ΘΜ

≈®Υθ≥ΊœΒΆ≥ΘΜ

÷–¥ΔΜ“Ωβ÷Ν¬κΆΖΕΰΦΕΗ…Μ“ δΥΆœΒΆ≥ΘΜ

¬κΆΖΜ“ΩβΉΑ¥§œΒΆ≥

Μ“‘ϋΙΛ“’Νς≥Χ¥σ÷¬ΈΣΘΚΟΚ»Φ…’ΚσΒΡΖέΟΚΜ“Ψ≠Βγ≥ΐ≥Ψ ’Φ·Ά®ΙΐΤδœ¬ΗςΒγ≥ΓΖΔΥΆΙόΖ÷ ΐΗωΒΞ‘Σ“‘ΡΎ≈‘Ά®ΟήœύΒΡ–Έ ΫΤχΝΠ δΥΆ÷Ν÷–¥ΔΜ“ΩβΖ÷¥÷œΗΜ“¥φ¥ΔΘ§‘ΌΗυΨί–η“ΣΨωΕ® «ΨΆΒΊΉΑ≥ΒΜΙ «ΤχΝΠ δΥΆ÷Ν1.8ΙΪάοΆβΒΡΖέΟΚΜ“¬κΆΖΉΑ¥§ΘΜΟΚ»Φ…’ΚσΒΡΒΉ‘ϋΨ≠ΙΛ“ΒΥ°ΜλΚœ÷Τ≥…‘ϋΫ§Θ§Ά®Ιΐ‘ϋΫ§±Ο‘Ε≥Χ δΥΆ÷ΝΆ―Υ°≤÷Θ§Ψ≠Ά―Υ°≈≈‘ϋΚσΩ…“‘ΉΑ≥ΒΜρ «Ά®ΙΐΙή ΫΤΛ¥χΜζΥΆ÷Ν‘ϋ¬κΆΖΉΑ¥§Θ§Ζ÷άκ≥ωΒΡΥ°Ψ≠≈®Υθ≥Ί≥ΝΒμ¥ΠάμΚσΫχ»κΙΛ“ΒΥ°œΒΆ≥―≠ΜΖΘ§ΉήΦΤΡ…»κΩΊ÷ΤΒΡœ÷≥Γ…η±ΗΩΣΙΊΝΩ7000”ύΒψΘ§ΡΘΡβΝΩ280”ύ¬ΖΓΘΜ“‘ϋΦ·ΩΊœΒΆ≥–η“ΣΆξ≥…ΙΛ“’Νς≥Χ÷–ΒΡ…η±Η‘Υ––ΦύΩΊΚΆΙήάμΘ§ΧαΙ©’φ ΒΩ…ΩΩΒΡ Β ±‘Υ–– ΐΨίΘ§Ι ’œ–≈œΔΒΡΖ÷ΈωΓΔ±»ΫœΓΔ’οΕœΚΆΦ«¬ΦΘ§±Ί“Σ ±”η“‘…υΙβ±®Ψ·Θ§≤Δ÷ß≥÷άζ Ζ≤ι―·ΓΘ

ΗΟœνΡΩ Β ©ΒΡ÷ΊΒψ‘Ύ”ΎΘΚΒΎ“ΜΘ§ΙΛ“ΒΥ°ΦΑ≥ß”Ο“«”ΟΤχΈΣ»Ϊ≥ß3ΓΔ4ΤΎ…η±ΗΑϋά®ΤϊΜζΙχΒ»œύΙΊ÷ςΜζ…η±ΗΙΪ”ΟΘ§»τ≥ωœ÷Έ ΧβΜα÷±Ϋ”ΒΦ÷¬ΆΘ¬·Θ§Ε‘ Β ±–‘ΦΑΩ…ΩΩ–‘“Σ«σΚήΗΏΘΜΒΎΕΰΘ§¬κΆΖ…η±Η‘Ε≥Χ’ΨΨύΜ“Ωβ÷ςΜζΆχ¬γΖσ…ηΨύάκ2100ΟΉΘ§ΕχGeniusΆ®―ΕΒγά¬ΒΡ±ξΉΦ≥ΛΕ»ΈΣ305ΟΉ/ΨμΘ§“βΈΕΉ≈÷–ΦδΫΪ”–Εύ¥ο6ΗωΫ”ΆΖΘ§’βΫΪΩΦ―ιGeniusΆ®―ΕΉήœΏΒΡΆ®―ΕΡήΝΠΘ§‘Ύ±Θ÷ΛΆ®―ΕΥΌ¬ ΒΡΆ§ ±ΜΙ“Σ»Ζ±Θ–≈Κ≈ΒΡ’ΐ»Ζ¬ ΘΜΒΎ»ΐΘ§¥ΥΩΊ÷ΤœΒΆ≥–η“Σœρ…œΝ§Ϋ”÷ΝΙΪΥΨΒΡSISœΒΆ≥Θ§¬ζΉψSISœΒΆ≥»Ϊ≥ß…ζ≤ζΙΐ≥ΧΒΡ Β ±–≈œΔΦύΩΊ“Σ«σΘ§œλ”Π ΐΨί≤ι―·–η“ΣΓΘ

3 ΫβΨωΖΫΑΗ

…ΤΓΔΈ»Ε®Ω…ΩΩΒΡ÷ΗΒΦΥΦœκΘ§Μυ”ΎΖ÷…ΔΖγœ’ΓΔά©’Ι–‘±Ί–κΝΦΚΟΓΔœΒΆ≥ΙΠΡή±Ί–κΆξ±ΗΒΡΆ®Ιΐ…œ ωΕ‘œΒΆ≥ΙΠΡή–η«σΒΡΖ÷ΈωΘ§±ΨΉ≈ΝΠ«σ–‘Φέ±»Θ§±Θ÷Λœ»Ϋχ–‘Θ§ΉΖ«σΙΠΡήΆξ…ηΦΤ‘≠‘ρΘ§± ’ΏΆ®Ιΐ”κGEΉ‘Ε·Μ·ΦΦ θΙΛ≥Χ ΠΒΡΕύ¥ΈΫΜΝς«κ“φΘ§…ηΦΤΙΙΥΦΝΥΩΊ÷ΤœΒΆ≥ΒΡΫβΨωΖΫΑΗΘ§Άχ¬γΦήΙΙ≤ΈΦϊœ¬ΆΦΘΚ

1Θ©œΒΆ≥ΫαΙΙ

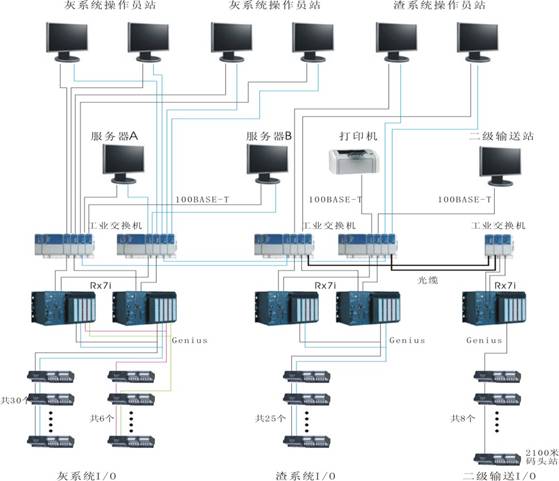

œΒΆ≥ Ι”ΟΝΥ»ΐΧΉGE Fanuc RX7i PLCΘ§≥ΐΜ“ΩΊ÷Τ Ι”ΟΥΪΜζ»»±Η“ΜΧΉΘ§≥ΐ‘ϋΩΊ÷Τ Ι”ΟΥΪΜζ»»±Η“ΜΧΉΘ§ΕΰΦΕ δΥΆΩΊ÷Τ Ι”ΟΒΞΜζ“ΜΧΉΓΘœ÷≥ΓΗυΨίΙΛ“’“Σ«σ…η”–18Ηωœ÷≥ΓΩΊ÷Τ’ΨΘ§Α¥ΨΆΫϋ‘≠‘ρ≤Φ÷ΟΘ§ΗυΨί ΒΦ IOΒψ ΐΖ÷±π≈δ÷Ο”–1Θ≠4ΗωΜζΦήΘ§ Ι”ΟGeniusΉήœΏΆ®―ΕΓΘΙ≤…η9Χ®…œΈΜΜζΘ§≈δ”–21Γ±¥σΤΝΡΜLCDΘ§Τδ÷–2Χ®ΈΣ»Ώ”ύ ΐΨίΖΰΈώΤςΘ≠ΙΛ≥Χ Π’ΨΘ§Α≤ΉΑProficy HMI/SCADA CIMPLICITYΩΣΖΔΑφΘ§

Proficy Logic Developer ®C Machine EditionΘ§CIMPLICITY SQL®C10»μΦΰ Βœ÷±ύ≥ΧΓΔ ΐΨίΗώ ΫΉΣΜΜΓΔΉιΧ§ ΐΨίΩβΙΠΡήΓΘΝμΆβ‘Ό≈δ÷ΟServer Redundancy“‘ Βœ÷ΖΰΈώΤς»Ώ”ύΙΠΡήΓΘΝμ”–6Χ®ΈΣ≤ΌΉς‘±’ΨΘ§Α≤ΉΑCIMPLICITY HMI‘Υ––ΑφΘ§¥”ΖΰΈώΤςΜώ»Γ ΐΨίΘ§“‘ΫΒΒΆPLC CPUΒΡΆ®―ΕΗΚΚ…Θ§Νμ1Χ®…œΈΜΜζΈΣΕΰΦΕ δΥΆΩΊ÷ΤœΒΆ≥Ή®”ΟΓΘΙ≤≈δ”–Κ’ΥΙ¬ϋΙΛ“ΒΫΜΜΜΜζ5Χ®Θ§Ά®ΙΐΑΌ’Ή“‘ΧΪΆχ Βœ÷PLCΚΆ…œΈΜΜζ“‘ΦΑ…œΈΜΜζΦδΒΡΜΞΝΣΘ§≤ΔΝ§Ϋ”ΒΫHPΦΛΙβ¥ρ”ΓΜζΘ§ Βœ÷«ς ΤΚΆ±®±μΒΡ Β ±¥ρ”ΓΓΘ

2Θ© ΩΊ÷ΤœΒΆ≥

÷–―κ¥ΠάμΤς≤…”ΟPACSystems RX7iΘ§ΨΏ”–œ÷¥ζΦΤΥψΜζΖ÷…ΔΩΊ÷ΤœΒΆ≥Υυ“Σ«σΒΡΩ…ΩΩ–‘ΓΔ‘ΥΥψΥΌΕ»ΓΔ¥ΠάμΡήΝΠΓΔΆχ¬γΆ®―ΕΓΔΩΊ÷ΤΙΠΡήΓΔ»μΦΰΉιΧ§ΖΫ ΫΒ»“ΜœΒΝ–Μυ±ΨΙΠΡήΘ§ Κœ¥”÷–ΒΒΒΫΗΏΒΒΒΡΗς÷÷”Π”ΟΓΘΥϋΧαΙ©ΝΥΉνœ»ΫχΒΡ±ύ≥ΧΧΊ–‘Θ§“Ή”ΎΉιΧ§±ψ”ΎΑ≤ΉΑΘ§CPUΨΏ”–«Ω¥σΒΡΙΠΡήΘ§»γΫαΙΙΜ·±ύ≥ΧΘ§÷–ΕœΩΊ÷ΤΘ§ΦδΫ”―Α÷ΖΦΑΗς÷÷ΙΠΡήΡΘΩιΘ§ΡήΆξ≥…Η¥‘”ΒΡ≤ΌΉςΘ§”Β”–≈”¥σΒΡΡΎ¥φΓΔΗΏ¥χΩμΡή¬ζΉψΗς÷÷÷Ί“ΣΒΡœΒΆ≥“Σ«σΓΘ

IO’Ψ≤…”ΟField Control I/OΘ§ΤδΖ÷≤Φ ΫΒΡI/OΚΆΩΊ÷ΤΤς¥χ”–ΡΘΩιΜ·¬ΏΦ≠ΩΊ÷ΤΙΠΡήΘ§œ‘÷χΧα…ΐœΒΆ≥ΥΌΕ»ΚΆ–߬ Θ§ΡΘΩιΩ…¥χΒγ≤εΑΈΘ§ Γ≈δœΏΘ§Α≤ΉΑΖ―”ΟΒΆΘ§ΗΏΆ®―ΕΥΌ¬ Θ§ΗΏΩ…ΩΩ–‘ΓΘΈ®“Μ± ’ΏΨθΒΟ≤Μ¥σΖΫ±ψΒΡ «ΟΩΗωBIUΕΦ–η“Σ Ι”ΟΉ®”Ο±ύ≥ΧΤςΕάΝΔœ¬‘Ί“Μ¥ΈΘ§»τ”–ΡΘΩιΗϋΗΡΜΙ–η÷Ίά¥“Μ¥ΈΘ§Εχ’βΗω±ύ≥ΧΤςΒΡ Ι”Ο÷°¥ΠΥΤΚθΫωœό”Ύ¥ΥΘ§”––©άΥΖ―ΓΘ

3Θ© Άχ¬γΫαΙΙ

ΩΊ÷ΤΤς”κΖ÷≤Φ ΫI/O÷°Φδ≤…”ΟΥΪGeniusΉήœΏΆ®―ΕΘ®ΕΰΦΕ δΥΆ≤ΩΖ÷”…”Ύ Β ±–‘“Σ«σ±»ΫœΒΆ≤…”ΟΒΞά¬Θ©ΓΘΥΡΤΎΜ“‘ϋœΒΆ≥ΩΊ÷Τ’Ψ”…”ΎΫχΕ»‘≠“ρ…–Έ¥Ττ”ΟΘ§¥ΐ“ΣΫ”»κ ±Έό–ηΆΘΜζ÷–÷Ι≥Χ–ρΦ¥Ω…Ϋ”»κΉήœΏ÷–ΓΘΜ“œΒΆ≥ΩΊ÷Τ’Ψ ΐΝΩΫœΕύΘ§≥§≥ωΝΥΟΩΧθGenius 32Ηω’ΨΒΡ“Σ«σΘ§Ι ‘Ύ÷ςΜζΦή÷–‘ωΦ”2ΩιBEM731ΉήœΏΒΞ‘ΣΘ§Ήι≥…–«–ΈΆχ¬γΘ§’β―υ”÷‘ωΦ”ΝΥ32Ηω’ΨΘ§ά©’Ι–‘Ζ«≥ΘΚΟΘ§≤Δ«“Άχ¬γΫαΙΙΆξ»ΪΖϊΚœœ÷≥ΓΉήœΏΒΡΙζΦ ±ξΉΦΓΘ

ΟΩΧ®ΙΛΩΊΜζΗς≈δ”–ΝΫΩι«ß’ΉΦΕ“‘ΧΪΆχΩ®Θ§ΗςΝ§ΒΫ“ΜΧ®Κ’ΥΙ¬ϋΙΛ“ΒΫΜΜΜΜζΘ®¥χΙβΩΎΘ©Θ§”κETM“‘ΧΪΆχΡΘΩιΉι≥…ΑΌ’ΉΥΪ“‘ΧΪΆχΘ§¥”Εχ±Θ÷ΛΖΰΈώΤς”κCPU÷°ΦδΒΡΥυ”– ΐΨί–≈œΔΫΜΜΜ‘ΎmsΦΕΆξ≥…ΓΘ3≤ΩΖ÷ΫΜΜΜΜζ÷°ΦδΆ®ΙΐΙβά¬ΜΞΝΣΘ§Ης…œΈΜΜζΩ…“‘÷±Ϋ”ΖΟΈ ΗςCPUΘ§ Βœ÷ΝΥ3Ηω«χ”ρœΒΆ≥ΒΡ“ΜΧεΜ·ΚΆ ΐΨίΒΡΙ≤œμΓΘ≤ΔΩ…“‘Ά®ΙΐΫΜΜΜΜζœρ≥ßSISœΒΆ≥ΖΔ≤ΦœύΙΊΜ≠ΟφΚΆ ΐΨίΘ§”…”ΎœΒΆ≥“‘ά©’Ι–‘ΦήΙΙΉςΈΣΤδΙΊΦϋ–‘ΒΡΫαΙΙ‘≠‘ρΘ§Υυ“‘ΨΏ”–ΝΦΚΟΒΡά©’Ι–‘ΚΆΦφ»ί–‘ΓΘ

≤…”ΟΥΪGeniusΉήœΏΥΪ“‘ΧΪΆχΚσ»Έ“ΜΧθœΏ¬Ζ≤ΜΡή’ΐ≥ΘΙΛΉςΘ§»ΈΚΈ“ΜΧ®ΩΊ÷ΤΤςΆΘΜζΜρBIUΒΡΥπΜΒΕΦ≤ΜΜα”ΑœλœΒΆ≥Ε‘I/OΒΡΖΟΈ ΚΆ…œΈΜΜζΒΡΦύΩΊΙΠΡήΘ§≤ΔΈό»≈«–ΜΜ÷Ν±Η”ΟœΏ¬ΖΓΘ

4Θ©œΒΆ≥ΙΠΡή

ΉιΧ§»μΦΰ≤…”ΟProficy HMI/SCADA CIMPLICITY 6.1Θ§Ε‘PLC÷–ΒΡ¥σΝΩ ΐΨίΫχ–– Β ±œ‘ ΨΘ§≤Δ÷±Ϋ”≤Έ”κΩΊ÷ΤΓΘCIMPLICITY HMI «ΙΛ“ΒΉ‘Ε·Μ·Νλ”ρWindows”Π”ΟΒΡΝλΒΦ’Ώ÷°“ΜΘ§ΙΠΡήΉΩ‘ΫΘ§≤Δ“Ή”Ύ Ι”ΟΓΘΥϋΫΪ…ζ≤ζ–≈œΔΆ®ΙΐΟάΙέΒΡœΒΆ≥ΙΛ“’Νς≥ΧΆΦΘ§œ‘ ΨΙΛ“’ΒΡΕ·Χ§–ßΙϊΘ®Ω…≤ΈΦϊœ¬“≥ΫΊΆΦΘ©Θ§Φύ ”œΒΆ≥ΒΡ‘Υ––Ή¥Χ§ΓΘΥυ”–»ΥΜζΕ‘ΜΑΨυΆ®ΙΐΗΟ»μΦΰ‘Ύ…œΈΜΜζ…œ Βœ÷Θ§ΕχΕ‘PLCΒΡ‘Υ––ΥΌΕ»ΟΜ”–”ΑœλΓΘ

ΨΏΧεΕχ―‘Θ§ Βœ÷ΒΡΙΠΡή”–ΘΚ»ΪœΒΆ≥ΙΛ“’Νς≥ΧΚΆ ΐΨίœ‘ ΨΘ§œ‘ Ψ…η±ΗΒΡΤτΆΘΓΔΦ”–Ε‘ΊΉ¥Χ§Θ§“‘ΦΑΒγΝςΓΔ―ΙΝΠΓΔ“ΚΈΜΒ»ΘΜ”ΟΜßΙήάμΘ§ΈΣ≤ΜΆ§ΙΠΡή”ΟΜßΖ÷≈δ≤ΜΆ§»®œόΘΜ“άΨί»®œόΦ·÷–≤Έ ΐ…ηΕ®ΘΜ‘ΎœΏΙ ’œ’οΕœΘΜ±®Ψ·άζ Ζ≤ι―·Θ§Φ«¬Φ±®Ψ· ±ΦδΘ§άύ–ΆΘ§ΦΕ±πΘ§±®Ψ·ΉιΚΆ±®Ψ·÷ΒΘΜ Β ±«ς ΤΆΦœ‘ ΨΘ§”Ο”ΎΦύ ”œΒΆ≥‘Υ–– «Ζώ’ΐ≥ΘΘΜάζ Ζ«ς Τœ‘ ΨΘ§Φ«¬ΦΙΐ»Ξ÷Ν…Ό60Χλάζ Ζ ΐΨίΘ§≤ΌΉς

‘±Ω…“‘ΖΫ±ψ≤ιΩ¥Ιΐ»ΞΡ≥“Μ ±ΩΧΒΡ ΐΨίΘΜ–¬Φ”÷ςΜζ÷Μ–ηΦρΒΞ≈δ÷ΟΆχ¬γΒΊ÷ΖΦ¥Ω…«α“ΉΧμΦ”÷Ν“―”–œνΡΩ÷–ΘΜΧαΙ©ODBCΓΔSQLΓΔOPCΒ»Ά®”ΟΫ”ΩΎΘ§”––ߥΌΫχ“‘ΧΪΆχΩΊ÷ΤœΒΆ≥ΖΔ’Ι“‘ΦΑΤσ“Βœ÷≥ΓΩΊ÷Τ≤ψΚΆ…ζ≤ζΙΐ≥ΧΙήάμ≤ψΒΡΦ·≥…Θ§¥σΖυΕ»ΒΊΫΒΒΆΙΛ≥Χ…ηΦΤΚΆΈ§ΜΛΖ―”ΟΓΘ

‘Ύ»γΫώΉ‘Ε·Μ·––“Β÷–Θ§ Β ± ΐΨίδ·άάΚΆΙήάμΒΡ–η«σ»’“φΗΏ’«Θ§ ΐΨίΩβΒΡΉς”ΟΫχ“Μ≤ΫΆΜ≥ωΘ§±ΨœνΡΩ‘ΎΖΰΈώΤς÷–≈δ÷ΟΝΥCIMPLICITY SQL 2000Θ§Ά®ΙΐHMI¥”PLC÷–Μώ»Γ–≈œΔΘ§ΫΪ ΐΨίΒΡ Β ±±δΜ·¥φ¥Δ”Ύ ΐΨίΩβΘ§ Βœ÷ ΐΨίΩβΒΡ≤ΜΕœΗϋ–¬Θ§”ΟΜßΆ®Ιΐ ΐΨίΩβά¥Ζ÷Έω…ζ≤ζ«ιΩωΓΔΜψΉήΚΆΆ≥ΦΤ…ζ≤ζ ΐΨίΘ§ΉςΈΣ÷ΗΜ”ΓΔΨω≤ΏΒΡ“άΨίΘ§Ά§ ±ΧαΙ©ΆΗΟςΜ· ΐΨίΩβΫ”ΩΎΘ§œλ”Πά¥Ή‘ΗςΙΛΉς’ΨΓΔSISœΒΆ≥ΓΔΒΎ»ΐΖΫ»μΦΰΒΡ ΐΨί≤ι―·–η«σΘ§÷ΤΉς ”ΠΗς÷÷–η“ΣΒΡ±®±μΓΘ

±ύ≥ΧΙΛΨΏΖΫΟφΘ§

Proficy Logic Developer ®C Machine Edition»μΦΰΧαΙ©ΝΥ”―ΚΟΒΡΩΣΖΔΜΖΨ≥Θ§ΜΐΡΨΜ·÷«Ρή”≤ΦΰΉιΧ§ΖΫ ΫΘ§ Ι”ΟΝιΜνΖΫ±ψΓΘ Ι”Ο ±ΧαΙ©œξœΗΒΡ‘ΎœΏΑο÷ζΘ§Εύ÷÷±ύ≥ΧΖΫ ΫΘ§Έό¬έ–¬Ϋ”¥Ξ’ΏΜΙ «Ή …ν≥Χ–ρ‘±ΕΦΩ…ΚήΩλ…œ ÷Θ§‘Ύ¥Υ≤ΜΉωΉΗ ωΓΘ

4 œΒΆ≥”Π”ΟΉήΫα

άϊΗέΒγ≥ß3ΤΎ2ΓΝ600MWΜζΉιΗ®ΜζΜ“‘ϋœΒΆ≥“―”Ύ2006Ρξ10‘¬Άξ≥…Ηςœν»μΦΰ±ύ≥ΧΚΆ≤β ‘ΙΛΉςΘ§Ψ≠Ιΐ ‘‘Υ––ΚΆ–όΗΡΫΉΕΈΘ§Μυ±ΨΒς ‘Ϋα χΘ§11‘¬’ΐ ΫΆΕ»κ‘Υ––ΓΘ’ϊΗωΜ“‘ϋΦ·ΩΊΒΡΩΊ÷ΤœΒΆ≥»Ϊ≤Ω≤…”ΟGE Fanuc≤ζΤΖΘ§Ζ÷≤Φ ΫΒΡI/OΫαΙΙΫΎ ΓΝΥ¥σΝΩœ÷≥ΓΫ”œΏΘ§Φθ…ΌΝΥ¥σΝΩΈ§ΜΛΙΛΉςΝΩΓΘ ‘‘Υ––«ιΩω±μΟςΘ§»μ”≤ΦΰΤΫΧ®‘Υ––Έ»Ε®Θ§‘ΎœΒΆ≥Ω…”Ο¬ ΓΔœΒΆ≥ΨΪΕ»ΓΔœ‘ Ψ’ΐ»Ζ–‘ΓΔœλ”ΠΥΌΕ»“‘ΦΑΩΙΗ…»≈ΡήΝΠΒ»ΖΫΟφΆξ»Ϊ Βœ÷ΝΥ‘ΛΕ®ΡΩ±ξΓΘ¥ΥœνΡΩΙψΖΚ≤…”Ο»Ώ”ύΦΦ θΘ§ΥΪΜζ»»±ΗΥΪGeniusΥΪ“‘ΧΪΆχΥΪ ΐΨίΖΰΈώΤςΗχœΒΆ≥Φ”…œΝΥ ΐ÷Ί±Θœ’Θ§±Θ÷ΛΝΥœΒΆ≥‘Υ––ΒΡΝ§–χ–‘”κΗΏΩ…ΩΩ–‘Θ§»Ζ±Θ’ϊΗωΜζΉιΥ≥άϊ≤ΔΆχΖΔΒγΓΘ‘ –μΕ‘»Έ“Μœ÷≥Γ’ΨΕœΒγΦλ–όΕχ≤Μ”ΑœλΤδΥϋ’ΨΒψΘ§ Βœ÷≤ΜΦδΕœ‘Υ––ΓΘœΒΆ≥Ή‘…μΙ ’œ≤ΜΜα”Αœλ±ΜΦύ≤βœΒΆ≥ΚΆ…η±ΗΒΡ’ΐ≥Θ‘Υ––ΓΘ¬κΆΖΩΊ÷Τ’ΨΥδ»Μ Ι”ΟΝΥ7ΨμΙ≤ΦΤ2100ΟΉGeniusΒγά¬Θ§“―ΚήΫ”ΫϋGEΙΪΥΨΥυ≥ΤΒΡ2300ΟΉΉν¥σΆ®―ΕΨύάκΘ§ΒΪ‘ΎΆ®―ΕΙΐ≥Χ÷–Έό–η÷–ΦΧΤς÷Μ «ΦρΒΞΕ‘Ϋ”»‘Ω… Ι”Ο’ΐ≥ΘΆ®–≈ΥΌ¬ Ά®―ΕΕχΈό–ηΫΒΒΆΘ§ Ι”Ο÷–Έ¥≥ωœ÷ ΐΨί≥ω¥μΜρΩΙΗ…»≈ΡήΝΠΒΆΒ»Έ ΧβΘ§≥δΖ÷Χεœ÷ΝΥGE≤ζΤΖΙΐ”≤ΒΡΤΖ÷ ΓΘΙήάμ»Υ‘±‘Ύ»Έ“ΜΧ®…œΈΜΜζΨυΩ…Ε‘œΒΆ≥Ϋχ––Φύ ”ΚΆΩΊ÷ΤΘ§Ά§ ±”κSISœΒΆ≥Φδ Βœ÷ΝΥ Β ±ΓΔάζ ΖΓΔ…η±Η≤Έ ΐΒ» ΐΨίΒΡΫΜΜΜΙΛΉςΘ§ Βœ÷ΝΥΈόΖλΝ§Ϋ”Θ§¥οΒΫΝΥΆΗΟςΜ·ΙήάμΒΡ“Σ«σΓΘΓΓ

Θ®’ψΫ≠ΜΣΒγΜΖ±ΘœΒΆ≥ΙΛ≥Χ”–œόΙΪΥΨ ¥ςΈ¥ξάΘ©

ΑΗάΐΕΰ: GE FanucΒΡPACS RX7i PLC‘ΎΖοΧ®Βγ≥ß»Ϊ≥ßΗ®Άχ Β ©÷–ΒΡ”Π”Ο

1 Η≈ ω

ΥφΉ≈ΒγΝΠ –≥ΓΒΡΫχ“Μ≤ΫΩΣΖ≈ΓΔΒγΝΠΗΡΗοΒΡ≤ΜΕœ…νΜ·ΚΆ≥ßΆχΖ÷ΩΣΓΔΨΚΦέ…œΆχΒΡ÷π≤Ϋ Β ©»γΚΈΧαΗΏ…ζ≤ζ–߬ ΓΔΫΒΒΆΖΔΒγ…ζ≤ζ≥…±ΨΓΔΧαΗΏΩΊ÷ΤΥ°ΤΫ «ΟΩΗωœ÷¥ζΜ·Βγ≥ßΦ±–ηΫβΨωΒΡΈ ΧβΘ§”…”Ύ»»ΙΛΉ‘Ε·Μ·ΦΦ θΒΡΖΔ’Ι÷ς≥ßΖΩΒΡ…ζ≤ζ»Υ‘±“―»Υ¥σ―ΙΥθΘ§Η®÷ζ≥ΒΦδ…ζ≤ζ»Υ‘±’Φ”ΟΕύΓΔάΆΕ·–߬ ΒΆΒΡΈ Χβ÷πΫΞΆΜ≥ωΘ§≥…ΈΣΒγ≥ßΧαΗΏΩΊ÷ΤΥ°ΤΫΓΔΦθ‘±‘ω–ßΒΡ÷ΊΒψΓΘ

ΖοΧ®Βγ≥ß2X600MWΜπΒγΜζΉιΒΡ…ηΦΤΨΏ”–ΫœΗΏΒΡΩΊ÷ΤΥ°ΤΫΘ§Η®÷ζ≥ΒΦδ≤ΩΖ÷‘ΎΩΊ÷ΤΒψΖ÷±πΑ¥(Υ°¥ΠάμΓΔ≥ΐΜ“ΓΔ δΟΚ)»ΐΗωΩΊ÷ΤΒψΫχ“Μ≤Ϋ”≈Μ·…ηΦΤΘ§ΫΪΗ®÷ζ≥ΒΦδΦύΩΊΒψΫχ“Μ≤ΫΦθ…ΌΚΆΦ·÷–Θ§≤…”Ο≥… λΩ…ΩΩΒΡΩ…±ύ≥ΧΩΊ÷ΤΤςΫαΚœΖ…ΥΌΖΔ’ΙΒΡ“‘ΧΪΆχΩΊ÷ΤΦΦ θΫ®ΝΔ»Ϊ≥ßBOPΗ®ΜζΦ·÷–ΦύΩΊΆχ¬γΘ§ Βœ÷‘ΎΒΞ‘ΣΩΊ÷Τ “Ε‘»Ϊ≥ßΗ®÷ζ≥ΒΦδΒΡΦύ ”ΚΆΩΊ÷ΤΘ§≤ΜΫωΧαΗΏΝΥΩΊ÷ΤΥ°ΤΫ≤Δ«“ Βœ÷ΝΥΦθ‘±‘ω–ßΓΔΫΒΒΆάΆΕ·«ΩΕ»ΒΡΡΩΒΡΓΘ

2 ΙΛ≥ΧΗ≈ΩωΚΆΦρΫι

ΖοΧ®ΖΔΒγ≥ßΈΜ”ΎΑ≤Μ’Μ¥ΡœΖοΧ®Θ§“ΜΤΎΉΑΜζ»ίΝΩ2X600MWΘ§‘ΛΦΤΒΎ“ΜΧ®ΜζΉι2008Ρξ4‘¬ΖΔΒγΘ§»ΐ¥σ÷ςΜζΙχ¬·ΓΔΤϊ¬÷ΜζΓΔΖΔΒγΜζΨυ≤…”ΟΙζ≤ζΕΪΖΫΙχ¬·≥ßΓΔΤϊΜζ≥ßΚΆΖΔΒγΜζ≥ßΒΡ≤ζΤΖΓΘΗςΗ®÷ζœΒΆ≥ΒΡΩΊ÷Τ≤…”ΟΝΣΆχΩΊ÷ΤΘ§Φ¥ΫΪΜ·―ß≤ΙΗχΥ°ΓΔΨΜΥ°ΓΔΖœΥ°¥ΠάμΩΊ÷ΤœΒΆ≥”κΡΐΫαΥ°ΨΪ¥ΠάμΦΑ¬·Υ°Φ”“©ΚΆΤϊΥ°»Γ―υœΒΆ≥ΒΡΩΊ÷Τ…η±ΗΝΣΆχΉι≥…“ΜΗωΓΑΥ°ΆχΓ±Θ§‘ΎΥ°ΆχΩΊ÷Τ “Θ®…η‘ΎΜ·Υ°ΩΊ÷Τ “Θ©Ά®ΙΐΥ°ΆχΩΊ÷Τ≤ΌΉς‘±’Ψ Βœ÷Υ°œΒΆ≥ΒΡΦ·÷–ΦύΩΊΓΘ δΟΚœΒΆ≥ΦΑ≥ΐΜ“‘ϋœΒΆ≥“≤Ψυ≤…”ΟPC+PLCΉι≥…ΩΊ÷ΤœΒΆ≥Θ§‘Ύœύ”ΠΩΊ÷ΤΒψ Βœ÷Ε‘œΒΆ≥‘Υ––ΒΡΦύΩΊΘ§¥ΐ‘Υ––Έ»Ε®≥… λΚσΗςΗ®÷ζœΒΆ≥Ω…‘Ό»Ϊ≤ΩΝΣΆχ≤ΔΫΪ≤ΌΉς‘±’Ψ“Τ÷ΝΦ·ΩΊ “ΡΎΫχ––ΦύΩΊΓΘ

3 Η®÷ζ≥ΒΦδΙΛ“’œΒΆ≥ΦΑΆχ¬γΉι≥…ΚΆΫαΙΙ

±Ψ≥ß≥ΧΗ®÷ζ≥ΒΦδΑϋά®Ιχ¬·≤ΙΗχΥ°ΦΑΖ¥…χΆΗœΒΆ≥ΓΔΉέΚœΥ°±ΟΖΩœΒΆ≥ΓΔ÷Τ«β’ΨœΒΆ≥ΓΔ―≠ΜΖΥ°Φ”“©œΒΆ≥ΓΔΖœΥ°¥ΠάμœΒΆ≥ΓΔΨΜΥ°œΒΆ≥ΓΔ≥ΐΜ“‘ϋœΒΆ≥ΓΔ δΟΚœΒΆ≥Θ§Ν–±μ»γœ¬ΓΘ

|

ΙΛ“’ΦΑ≥ΧΩΊœΒΆ≥Οϊ≥Τ |

Ά®―ΕΨύάκ |

ΨΆΒΊ≤ΌΉς’Ψ |

|

Ιχ¬·≤ΙΗχΥ°œΒΆ≥ |

ΨύΦ·ΩΊ “400m |

”– |

|

ΖœΥ°œΒΆ≥ |

ΨύΥ°¥Πάμ200m |

Έό |

|

ΨΜΥ°œΒΆ≥ |

ΨύΥ°¥Πάμ350m |

Έό |

|

”ξΥ°±ΟΖΩ |

ΨύΥ°¥Πάμ300m |

Έό |

|

―≠ΜΖΥ°Φ”“©œΒΆ≥ |

ΨύΥ°¥Πάμ320ΟΉ |

Έό |

|

≥§¬ΥΖ¥…χΆΗΩΊ÷ΤœΒΆ≥ |

ΨύΦ·ΩΊ “400m |

”– |

|

ΡΐΫαΥ°ΨΪ¥ΠάμœΒΆ≥Θ®Αϋά®ΤϊΥ°»Γ―υœΒΆ≥ΓΔΜζΉιΜ·―ßΦ”“©œΒΆ≥ΓΔΜζΉι≈≈Υ°≤έœΒΆ≥Θ© |

ΨύΥ°¥Πάμ400ΟΉ |

”– |

|

÷Τ«βœΒΆ≥ |

ΨύΥ°¥Πάμ400ΟΉ |

”– |

|

…ζΜνΈέΥ°œΒΆ≥ |

ΨύΥ°¥Πάμ400m |

”– |

|

ΨΜΥ°Φ”“©œΒΆ≥ |

ΨύΥ°¥Πάμ350m |

Έό |

|

≥ΐΜ“‘ϋœΒΆ≥ |

ΨύΦ·ΩΊ “400m |

”– |

|

δΟΚœΒΆ≥ |

ΨύΦ·ΩΊ “600m |

”– |

±ΨΖΫΑΗΗ®÷ζ≥ΒΦδ≤…”ΟΦ·÷–ΦύΩΊΖΫ ΫΘ§ΨΏΧεΖ÷ΥΡΗωΦύΩΊΒψΘ§Φ¥‘Ύ#1#2ΜζΉιΜ·Υ°ΩΊ÷Τ “άο…ηΥ°œΒΆ≥ΦύΩΊΒψΘ§‘ΎΟΚΩΊ “…η»Ϊ≥ß δΟΚœΒΆ≥ΦύΩΊΒψΘ§‘ΎΒγ≥ΐ≥Ψ«χ…η»Ϊ≥ßΆ―ΝρΦΑ≥ΐΜ“‘ϋœΒΆ≥ΦύΩΊΒψΘ§‘Ύ#1#2ΜζΉιΦ·ΩΊ “…η»Ϊ≥ßΗ®÷ζœΒΆ≥Φύ ”ΒψΓΘ≤ΔΫΪΥΡΗωΦύΩΊΒψΒΡ Β ±ΦύΩΊœΒΆ≥Ϋχ––ΝΣΆχΘ§‘Ύ#1#2ΜζΉιΜ·Υ°ΩΊ÷Τ “≤ΌΉς‘±’Ψ…œΕ‘»Ϊ≥ßΥ°œΒΆ≥Ϋχ––ΦύΩΊΘ§“≤Ω…Ε‘»Ϊ≥ßΖ…Μ“œΒΆ≥ΓΔ‘ϋΥ°¥ΠάμœΒΆ≥ΓΔΖ…Μ“Ζ÷―ΓœΒΆ≥ΓΔ δΟΚœΒΆ≥ΒΡ ΐΨίΫχ––Φύ ”Θ§Ά§ ±ΫΪ Β ± ΐΨίΥΆ»κ≥ßΦΕ Β ±–≈œΔΦύΩΊœΒΆ≥Θ®SISΘ©ΓΘ‘ΎœΒΆ≥‘Υ––Έ»Ε®ΓΔ‘Υ––÷ΒΑύ‘±Ψ≠»ΪΡή≈ύ―ΒΒΡΜυ¥Γ…œΘ§Ω…‘Ύ#1#2ΜζΉιΦ·ΩΊ “Ε‘»Ϊ≥ßΗ®÷ζœΒΆ≥Ϋχ––ΦύΩΊΓΘΨΏΧεΫαΙΙΆΦ»γœ¬Υυ ΨΘΚ

‘Ύ#1#2ΜζΉιΜ·Υ°ΩΊ÷Τ “άοΆβΈßΩΊ÷Τ≤ΌΉς‘±’Ψ…œΡήΆξ≥…Ε‘ΡΐΫαΥ°ΨΪ¥ΠάμœΒΆ≥Θ®Αϋά®Ιχ¬·»Γ―υΓΔΦ”“©œΒΆ≥Θ©ΓΔΙχ¬·≤ΙΗχΥ°ΦΑΥ°ΈώΙήάμœΒΆ≥Θ®Αϋά®ΨΜΜ·’ΨΓΔΜ·―ßΥ°¥ΠάμΘ©ΓΔΖœΥ°Θ®Κ§ δΟΚœΒΆ≥ΖœΥ°¥ΠάμΘ©ΓΔΙΛ“ΒΥ°ΓΔ…ζΜνΥ°ΓΔ―≠ΜΖΥ°Φ”“©œΒΆ≥ΓΔ÷Τ«βœΒΆ≥Β»ΩΊ÷ΤœΒΆ≥ΒΡΦύΩΊΓΘΈΣ‘ΎœΒΆ≥Βς ‘ΚΆΤτΕ·≥θΤΎΖΫ±ψ‘Υ––≤ΌΉςΘ§»Ϊ≥ßΥ°œΒΆ≥…η”–“‘œ¬ΦΗΗωΗ®÷ζΦύΩΊΒψΘΚ#1#2ΜζΉιΡΐΫαΥ°ΨΪ¥ΠάμœΒΆ≥Η®÷ζΦύΩΊΒψΓΔΙχ¬·≤ΙΗχΥ°ΦΑΥ°ΈώΙήάμœΒΆ≥Η®÷ζΦύΩΊΒψ(Αϋά®Ζ¥…χΆΗœΒΆ≥)ΓΔ÷Τ«βœΒΆ≥Η®÷ζΦύΩΊΒψΘ§‘ΎΗ®÷ζΦύΩΊΒψ…η”–Ι©ΤτΕ·Βς ‘”ΟΒΡ≤ΌΉς‘±’ΨΘ®ΦφΙΛ≥Χ Π’ΨΘ©ΓΘ

‘Ύ δΟΚΩΊ÷Τ “Άξ≥…Ε‘»Ϊ≥ß δΟΚœΒΆ≥ΒΡΦύΩΊΘ§Αϋά®¥”–ΕΟΚ÷Ν÷ς≥ßΖΩΟΚΕΖΒΡ’ϊΗω δΟΚœΒΆ≥Θ§ δΟΚœΒΆ≥÷–”–ΙΊΉ®”ΟΉΑ÷ΟΒΡ–≈œΔ”κ δΟΚœΒΆ≥≥ΧΩΊœΒΆ≥Ϋχ––Ά®–≈ΓΘ‘Ύ δΟΚΩΊ÷Τ…η3Χ®≤ΌΉς‘±’ΨΘ®ΦφΙΛ≥Χ Π’ΨΘ©Ε‘ δΟΚœΒΆ≥Ϋχ––ΦύΩΊΓΘ

»Ϊ≥ß≥ΐΜ“‘ϋœΒΆ≥Φ·÷–‘ΎΒγ≥ΐ≥ΨΩΊ÷Τ “Ϋχ––ΦύΩΊΘ§ΈΣ‘ΎœΒΆ≥Βς ‘ΚΆΤτΕ·≥θΤΎΖΫ±ψ‘Υ––≤ΌΉςΘ§…η”–“‘œ¬ΦΗΗωΗ®÷ζΦύΩΊΒψΘΚ#1#2ΜζΉιΖ…Μ“ δΥΆœΒΆ≥ΓΔ#1#2ΜζΉι‘ϋΥ°Θ®Κ§Μ“≥ΓΙ©Υ°œΒΆ≥Θ©œΒΆ≥Θ§‘ΎΗ®÷ζΦύΩΊΒψ…η”–Ι©ΤτΕ·Βς ‘”ΟΒΡ≤ΌΉς‘±’ΨΓΘ

±ΨΖΫΑΗ≤…”ΟœύΕ‘Ζ÷…ΔœΒΆ≥ ΐΨίΩβΆχ¬γ”κΦ·÷–ΦύΩΊœύΫαΚœΘ§Ζ÷Υ°ΓΔΟΚΓΔΜ“œΒΆ≥»ΐΗωΉ”œΒΆ≥Ϋχ––œύΕ‘Φ·÷–ΦύΩΊΓΘΥ°ΓΔΟΚΓΔΜ“ΟΩΗωΉ”œΒΆ≥≤…”ΟPLC÷±Ϋ”ΩΊ÷ΤΖΫ ΫΘ§ΟΩΗωœΒΆ≥”–Ή‘ΦΚΒΡΕάΝΔ ΐΨίΩβΖΰΈώΤςΓΘ‘Ύ»Ϊ≥ßΆβΈßΩΊ÷Τ÷––ΡΒΡ≤ΌΉς’ΨΆ®ΙΐΗςΗωΉ”œΒΆ≥ΒΡΖΰΈώΤςΕ‘Η®÷ζœΒΆ≥Ϋχ––ΩΊ÷ΤΓΘ

Ιχ¬·≤ΙΗχΥ°ΓΔΖœΥ°œΒΆ≥ΓΔΨΜΥ°œΒΆ≥ΓΔ≥§¬ΥΖ¥…χΆΗΓΔΡΐΫαΥ°ΨΪ¥ΠάμœΒΆ≥Ζ÷±π≤…”Ο»Ώ”ύΒΡPLCΙΙ≥…≥ΧΩΊœΒΆ≥Θ§»ΜΚσΆ®Ιΐ“‘ΧΪΆχΫΜΜΜΜζΙΙ≥…Υ°ΆχΓΘ≥ΐΜ“œΒΆ≥ΚΆ≥ΐ‘ϋœΒΆ≥Ζ÷±π≤…”Ο»Ώ”ύΒΡPLCΙΙ≥…≥ΧΩΊœΒΆ≥Θ§»ΜΚσΆ®Ιΐ“‘ΧΪΆχΫΜΜΜΜζΙΙ≥…Μ“‘ϋΆχΓΘ»Ώ”ύPLCΒΡCPU≤…”ΟGEΒΡPACS RX7iœΒΝ–≤ζΤΖΘ§I/OΡΘΩι≤…”ΟVERSAMAX≤ζΤΖΓΘCPUΚΆ…œΈΜΜζ≤…”Ο“‘ΧΪΆχΫχ–– ΐΨίΫΜΜΜΘ§I/OΡΘΩιΚΆCPU÷°ΦδΒΡΝΣœΒ≤…”ΟGENIUSΉήœΏΓΘ

4 ΖΫΑΗΦΦ θ“Σ«σΚΆΧΊΒψ

4.1ΆβΈßΩΊ÷ΤœΒΆ≥ΒΡ ΐΨίΆ®―Ε

‘ΎΒγ≥ßΒΡΗ®÷ζœΒΆ≥÷–Θ§“‘ΆυΩΊ÷Τ…η±ΗΆυΆυ≤ΜΆ§…ζ≤ζ≥ß…ΧΒΡ≤ζΤΖΘ§Ά®―Ε…η±ΗΒΡΫ”ΩΎ–≠“ι“≤≤ΜΨΓœύΆ§ΓΘ“ρ¥ΥΘ§‘ΎΉιΫ®»Ϊ≥ßΆβΈßΩΊ÷ΤœΒΆ≥ ±Θ§¥φ‘ΎΉ≈–μΕύάßΡ―Θ§±Ί–κ“Σ”–Ά≥“ΜΒΡΆ®–≈ΚΆΫ”ΩΎΖΫ Ϋά¥ΫβΨω≤ΜΆ§÷÷άύ…η±ΗΦδΒΡΆ®―ΕΈ ΧβΓΘΖοΧ®ΆβΈßΩΊ÷ΤœΒΆ≥≤ΜΆ§”Ύ“‘ΆυΒΡΩΊ÷ΤœΒΆ≥ΉωΖ®Θ§≤…”ΟΝΥΆ≥“ΜΒΡ…η±ΗΚΆΆ®”ΟΒΡΆ®―Ε–≠“ιΓΘ

PLCΒΡCPUΆ≥“Μ≤…”ΟGEΒΡPACS RX7iœΒΝ–≤ζΤΖΘ§ΚΆ…œΈΜΜζΆ®―Ε≤…”ΟΙΛ“Β“‘ΧΪΆχΘ§ΆβΈßΩΊ÷ΤœΒΆ≥≤…”ΟΙΛ“Β“‘ΧΪΆχΘ§“‘ΧΪΆχΩ…“‘ΧαΙ©¥”ΙΛ≥ß…η±Η≤ψΒΫ≥ßΦΕ–≈œΔΒΡ»ΪΆχ¬γΒΡΦΦ θ÷ß≥÷Θ§œ÷≥ΓΉήœΏΚΆPLCΉ®”ΟΆχ¬γΜΙ≤ΜΩ…ΡήΧα≥ω’βΟ¥¥σΖΕΈßΒΡ–≈œΔ¥Ϊ δΡήΝΠΓΘΈΣΝΥΖϊΚœΒγ≥ßΈ¥ά¥ΒΡΖΔ’ΙΚΆΗΡ‘λΘ§Άχ¬γΫΜΜΜΜζ≤…”ΟΡΘΩιΜ·ΫαΙΙΘ§ΨΏ”–ΆχΙήΙΠΡήΘ§Ά§ ±÷ß≥÷IEδ·άάΤςΙήάμΓΘ

ΆβΈßΩΊ÷ΤœΒΆ≥ΚΆPLCΓΔΦύΩΊ»μΦΰΫ”ΩΎΘ§“‘ΦΑ”κΒΎ»ΐΖΫΆ®–≈Ϋ”ΩΎ≤…”ΟOPCΙφΖΕΘ§≤Δ«“OPC÷ß≥÷‘Ε≥ΧΆ®–≈ΓΘ

GeniusΉήœΏ «≤…”Ο¬ΏΦ≠Νν≈ΤΜΖ–≠“ιΩΊ÷ΤΆ®―ΕΫι÷ ΒΡΖ÷≈δ Ι”ΟΘ§ « Βœ÷CPUΚΆI/O÷°ΦδΆ®―ΕΒΡΆΨΨΕΘ§ Ι”ΟΥΪΫ œΏΘ§≤ΜΦ”÷–ΦΧΤςΘ§ΉήœΏΉν≥ΛΩ…¥ο2.3ΙΪάοΘ§±Θ÷ΛΝΥΆ®―ΕΒΡΩ…ΩΩΓΘ

4.2ΆβΈßΩΊ÷ΤœΒΆ≥ΒΡ Β ±–‘

÷ςΜζ≤…”ΟPACS RX7iœΒΝ–≤ζΤΖ ,I/OΩ®Φΰ≤…”ΟVERSAMAX≤ζΤΖΘ§ΝΫ’Ώ÷°ΦδΆ®ΙΐGENIUSΉήœΏ Βœ÷Ν§Ϋ”Θ§¬ζΉψΒγ≥ßΆβΈßΩΊ÷ΤœΒΆ≥Ε‘”Ύ ΐΨίΆ®–≈ Β ±–‘ΒΡ“Σ«σΓΘGENIUSΉήœΏΒΡΆ®―ΕΥΌ¬ Ω…“‘¥οΒΫ156kΓΘ‘Ύ―Ôϓ‘ΧΪΆχΫΜΜΜΜζ ±―Γ”ΟΒΆ―”≥ΌΒΡΙΛ“ΒΫΜΜΜΜζ≤ζΤΖΘ§ΙΛ“ΒΦΕ“‘ΧΪΆχΫΜΜΜΜζΒΡ ’ΖΔ―”≥Ό–η“ΣΩΊ÷Τ‘Ύ ΐΗωΈΔΟκΦΕΘ§±Θ÷Λ’ϊΗωΆχ¬γΒΡ¥Ϊ δ―”≥Ό¬ζΉψ Β ±ΩΊ÷ΤΒΡ“Σ«σΓΘ

4.3ΆβΈßΩΊ÷ΤœΒΆ≥ΒΡΩ…ΩΩ–‘

»Ϊ≥ßΒΡΗ®÷ζΩΊ÷ΤœΒΆ≥ΙΊœΒΉ≈»Ϊ≥ßΗ®÷ζœΒΆ≥ΒΡΈ»Ε®Ω…ΩΩ‘Υ––Θ§œΒΆ≥ΒΡΩ…ΩΩ–‘≥…ΈΣΙΙΫ®ΆβΈßΩΊ÷ΤœΒΆ≥ ±–η“ΣΩΦ¬«ΒΡ“ΜΗωΉν÷ς“Σ“ρΥΊΓΘ±ΨΉ≈ΓΑΙήάμΦ·÷–Θ§ΩΊ÷ΤΖ÷…ΔΓ±ΒΡ‘≠‘ρΘ§Φθ…ΌΖγœ’ΒΡΦ·÷–Θ§≤…”ΟΫœΚΟΒΡΆχ¬γΆΊΤΥΫαΙΙά¥¬ζΉψΆβΈßΩΊ÷ΤœΒΆ≥Ω…ΩΩ–‘“Σ«σΓΘ÷ς“Σ”–“‘œ¬ΦΗΒψΘΚ

aΓΔ”…”ΎΒγ≥ßΒγ¥≈Η…»≈¥σΘ§±Ί–κ≤…”ΟΙβœΥΫι÷ ά¥‘ωΦ”Άχ¬γΒΡΩΙΗ…»≈ΡήΝΠΓΘ

bΓΔΆ®―ΕΆχ¬γ»Ώ”ύ≈δ÷ΟΘ§‘ΎΧθΦΰ‘ –μΒΡ«ιΩωœ¬Θ§ΉνΚΟ Βœ÷Ά®―ΕΫι÷ ΒΡ»Ώ”ύ≈δ÷ΟΘ§“‘ΧαΗΏœΒΆ≥ΒΡΩ…ΩΩ–‘ΚΆ Β ±–‘ΓΘ

cΓΔ“άΨίΓΑΙήάμΦ·÷–Θ§ΩΊ÷ΤΖ÷…ΔΓ±‘≠‘ρΘ§Βγ≥ß‘Υ––»Υ‘±Ω…“‘‘ΎΦ·ΩΊ “ΜρΤδΥϋœ÷≥ΓΩΊ÷Τ “Ε‘»Ϊ≥ßΗ®÷ζœΒΆ≥ Βœ÷Φ·÷–Φύ ”ΚΆΩΊ÷ΤΘ§ΒΪΙΐ≥ΧΩΊ÷Τ ΐΨίΩβ“ΣœύΕ‘Ζ÷…Δ‘ΎΥ°ΟΚΜ“»ΐΗωΕάΝΔΒΡΖΰΈώΤς÷–ΓΘ

‘Ύ±ΨœΒΆ≥÷–Θ§CPU≤…”Ο»Ώ”ύ≈δ÷ΟΘ§GE PACSœΒΆ≥ΒΡ»Ώ”ύΘ§Ά®ΙΐΙβœΥά¥«–ΜΜΙΛΉςCPUΚΆ»Ώ”ύCPUΘ§ΡήΙΜ¥οΒΫ’φ’ΐ“β“ε…œΒΡ»Ώ”ύΓΘ

CPUΚΆI/OΡΘΦΰΒΡΆ®―Ε≤…”ΟGENIUSΉήœΏΘ§±Θ÷ΛΝΥΆ®―ΕΒΡΩΙΗ…»≈–‘Θ§Ά§ ±Άχ¬γ≤…”ΟΥΪά¬ΫαΙΙΘ§ Βœ÷ΝΥΆ®―ΕΫι÷ ΒΡ»Ώ”ύΘ§‘ωΦ”ΝΥΩΊ÷ΤœΒΆ≥ΒΡΩ…ΩΩ–‘ΓΘ

4.4ΆβΈßΩΊ÷ΤΆχ¬γΒΡ»μΦΰ≈δ÷ΟΒΡΗΏΩ…”Ο–‘

≥ΐΝΥ≤…”Ο»Ώ”ύΚΆΗΏΩ…ΩΩΒΡ”≤Φΰ…η±ΗΉιΫ®ΗΏΩ…”Ο–‘ΆβΈßΩΊ÷ΤΆχ¬γΘ§ΜΙ±Ί–κΚœάμ≈δ÷Ο’ϊΗωΆβΈßΩΊ÷ΤœΒΆ≥ΒΡΦύΩΊ»μΦΰΦήΙΙΓΘΦύΩΊ»μΦΰ «ΆβΈßΩΊ÷ΤœΒΆ≥ΒΡΚΥ–ΡΘ§Υυ”–ΆβΈßΩΊ÷ΤΉ”œΒΆ≥ΒΡ…œΈΜΜζΦύΩΊ»μΦΰ―Γ‘ώΗΏ–‘ΡήΒΡΩ…ΩΩΒΡΆ≥“ΜΒΡ≤ζΤΖΓΘGE PACSœΒΆ≥ΒΡΩΣΖ≈–‘Θ§»Ζ±ΘΚΆ…œΈΜΜζΦύΩΊœΒΆ≥÷°ΦδΒΡΝΣΫ”ΓΘ

”…”Ύ»Ϊ≥ßΆβΈßΩΊ÷ΤœΒΆ≥I/OΒψ ΐ≈”¥σΘ§»Ϊ≥ßΆβΈßΩΊ÷ΤœΒΆ≥»μΦΰΦήΙΙ≤…”ΟΜυ”ΎΖ÷≤Φ ΫΙΐ≥Χ ΐΨίΩβΒΡΩΆΜß/ΖΰΈώΤςΘ®DBCΘ©ΡΘ ΫΓΘΗςœΒΆ≥Ά®Ιΐ±Ψ«χ”ρΒΡ»ί¥μΖΰΈώΤς≤…Φ·Η®÷ζœΒΆ≥ΒΡΙΐ≥Χ ΐΨίΘ§œ¬≤ψΥυ”–ΒΡPLC÷Μ”κΗΟ»ί¥μΖΰΈώΤς”–Ϋ”ΩΎΓΘ’β―υΘ§ΟΩΗωPLC÷Μ”–“ΜΗω…œΈΜΜζΫ”ΩΎΘ§±ήΟβΝΥΕύΧ®…œΈΜΦΤΥψΜζΚΆPLCΫ”ΩΎΘ§¥σ¥σΦθ«αΝΥPLCΆ®–≈Ϋ”ΩΎΒΡΗΚΚ…Θ§≤ΜΫωΧαΗΏΝΥœΒΆ≥œλ”ΠΥΌΕ»Θ§Εχ«“ΧαΗΏΝΥœΒΆ≥Ω…ΩΩ–‘Θ§ΫβΨωΝΥ»Ϊ≥ßΆβΈßΩΊ÷ΤœΒΆ≥ΥΌΕ»¬ΐΒΡΈ ΧβΘ§Εχ«“¥σ¥σΧαΗΏΝΥœΒΆ≥‘Υ––Έ»Ε®–‘ΓΘ

5 Ϋα χ”ο

ΖοΧ®Βγ≥ßΗ®÷ζ≥ΒΦδΩΊ÷ΤœΒΆ≥Φ·≥…ΨΏ”––μΕύ”≈ ΤΓΘ Ήœ»Θ§Η®÷ζ≥ΒΦδΩΊ÷ΤœΒΆ≥ Βœ÷ΝΥΗ®÷ζœΒΆ≥Φ·÷–ΦύΩΊΦΑΉέΚœΒςΕ»Θ§ΥϋΡήΙΜ Βœ÷’ϊΗωΒγ≥ßΗ®÷ζœΒΆ≥ΒΡ”≈Μ·ΩΊ÷ΤΘ§Ήν¥σœόΕ»ΒΊ¬ζΉψΒγ≥ßΜζΉιΑ≤»ΪΓΔΗΏ–ß‘Υ––ΒΡ“Σ«σΓΘΤδ¥ΈΘ§Η®÷ζ≥ΒΦδΩΊ÷ΤœΒΆ≥ΗΏΕ»ΒΡΉ‘Ε·Μ·ΚΆΆχ¬γΜ·Θ§Ω…Ήν¥σœόΕ»ΒΊΫΎ‘Φ»ΥΝΠΉ ‘¥Θ§ΧαΗΏάΆΕ·…ζ≤ζ¬ Θ§ Βœ÷–߬ Ήν¥σΜ·Θ§¬ζΉψΆΕΉ ΖΫΒΡ“Σ«σΘ§ Βœ÷ΆΕΉ ΒΡΝΦ–‘ΜΞΕ·ΓΘ‘Ό¥ΈΘ§PLC–ΆΚ≈ Βœ÷ΝΥ»Ϊ≥ßΆ≥“ΜΘ§ΗςΗ®÷ζ≥ΒΦδΨυ≤…”ΟGEΙΪΥΨΒΡPACS RX7i PLCΘ§”≤ΦΰΆ≥“ΜΘ§’β―υΨΆΈΣ»Ϊ≥ßΗ®÷ζ≥ΒΦδΝ§Άχ‘λ¥¥‘λΝΥ °Ζ÷”–άϊΒΡΧθΦΰΘ§Ά§ ±Φθ…ΌΝΥ±ΗΤΖ±ΗΦΰΒΡ ΐΝΩΓΘ

ΉνΚσΘ§Βγ≥ßΗ®ΩΊœΒΆ≥ Β © «“ΜΗω±Ί»ΜΒΡΖΔ’Ι«ς ΤΘ§Η®÷ζ≥ΒΦδΩΊ÷ΤœΒΆ≥ΒΡΝΣΆχΘ§ΫχΕχ”κΒγ≥ßSISœΒΆ≥ΦΑMISœΒΆ≥ Βœ÷ΝΣΆχΘ§’φ’ΐ Βœ÷»Ϊ≥ßΆχ¬γΜ·Θ§ ΙΒγ≥ßΨΚ’υΝΠΗϋΦ”«Ω¥σΓΘ

Θ®Α≤Μ¥’ψΟΚΒγ”–œό‘π»ΈΙΪΥΨΖοΧ®ΖΔΒγΖ÷ΙΪΥΨ»ΈΦΦ θΙήάμ≤Ω ΖΕΚΘΕΪΘ©

ΑΗάΐΥΡ: GE FanucœΒΝ–90-70 PLC‘Ύ…œΚΘΤ÷ΕΪ–¬«χ…ζΜνά§ΜχΖΌ…’≥ßΒΡ”Π”Ο

ΫϋΡξά¥Θ§ΦΤΥψΜζΦΦ θΦΑΆ®–≈ΦΦ θΒ»œύΙΊ―ßΩΤΒΡΗΏΥΌΖΔ’ΙΘ§ ΙΦΤΥψΜζΉέΚœΉ‘Ε·Μ·ΦύΩΊœΒΆ≥Θ®SCADAΘ©‘Ύ±δΒγ’ΨΘ®ΥυΘ©÷–ΒΟΒΫΝΥΙψΖΚΒΡ”Π”ΟΓΘΤ÷ΕΪ–¬«χ…ζΜνά§ΜχΖΌ…’Βγ≥ßœνΡΩ…ηΦΤ»’¥Πάμ…ζΜνά§Μχ1000Ε÷Θ§…η»ΐΧθά§ΜχΖΌ…’…ζ≤ζœΏΘ§≈δ±ΗΝΫΧΉ8500KWΒΡΤϊ¬÷ΖΔΒγΜζΉιΓΘ

ΗΟΒγ≥ß”……œΚΘΤ÷ΕΪΖΔ’ΙΦ·Ά≈ΆΕΉ Θ§Τδœ¬ τΤ÷≥«»»ΒγΡή‘¥”–œόΙΪΥΨΗΚ‘πΫ®…ηΚΆ‘Υ––ΓΘœνΡΩΉήΆΕΉ ‘Φ6.7“Ύ‘Σ»ΥΟώ±“Θ§Τδ÷–Αϋά®3000ΆρΟά‘ΣΒΡΖ®Ιζ’ΰΗ°¥ϊΩνΓΘΆβΉ ¥ϊΩν÷ς“Σ”Ο”ΎΙΊΦϋΒΡ»ΐΧθά§ΜχΖΌ…’…ζ≤ζœΏΚΆ―ΧΤχ¥ΠάμΒΡΦΦ θΚΆ…η±Η…η±ΗΓΘΥϋΟ«÷ς“Σ”…Ζ®ΙζALSTOMΚΆINGEROPΒ»ΙΪΥΨΧαΙ©ΓΘΕχΤϊ¬÷ΜζΓΔΖΔΒγ…η±ΗΓΔΥ°¥ΠάμΒ»ΨυΈΣΙζΡΎΉ‘––…ζ≤ζΒΡ…η±ΗΓΘ»Ϊ≥ß…η±ΗΒΡΩΊ÷ΤœΒΆ≥Θ®Αϋά®÷–ΖΫΚΆΖ®ΖΫΘ©ΕΦ≤…”ΟΝΥΟάΙζΆ®”ΟΒγΤχΘ®GEΘ©ΙΪΥΨΒΡΥΪ÷Ί»Ώ”ύΩΊ÷ΤΤςΓΘ

œΒΆ≥ΫαΙΙ

…œΚΘΤ÷ΕΪ–¬«χ…ζΜνά§ΜχΖΌ…’≥ßΉ‘Ε·ΩΊ÷ΤœΒΆ≥≤…”ΟPLCΖ÷≤ΦœΒΆ≥Θ§”…÷–ΖΫΚΆΖ®ΖΫΙ≤Ά§Άξ≥…ΓΘΙ≤”–ΈεΗωΉ”œΒΆ≥ΓΘΗςΉ”œΒΆ≥Ά®Ιΐ“‘ΧΪΆχΆ®―ΕΡΘΩι”κΙβœΥΆ®―ΕΜΖΆχœύΝ§Θ§ Βœ÷’φ’ΐΒΡœΒΆ≥ ΐΨίΙ≤œμΘΜΆ§ ±Θ§…œ ωΗςΉ”œΒΆ≥Ω…Ά®ΙΐΙβœΥΆ®―Ε“‘ΧΪΜΖΆχΫχ–– ΐΨίΜΞΜΜΓΘ

ΗςΉ”œΒΆ≥ΒΡPLCΆ®ΙΐΙβœΥΆ®―Ε“‘ΧΪΜΖΆχ÷±Ϋ””κΖ®ΖΫΒΡΖΰΈώΤςΫΜΜΜ ΐΨί–≈œΔΘ§ΗςΙΛΉς’ΨΒΡCIMVIEW“≤Ά®Ιΐ¥ΥΜΖΆχ÷±Ϋ”¥”Ζ®ΖΫΒΡΖΰΈώΤςΕΝ»Γ ΐΨίΘ§≤ΔΆ®ΙΐΖΰΈώΤς ΐΨίΩβ ΐΨίΫχ–– Β ± ΐΨίΥΔ–¬Θ§÷Μ”–’β―υ≤≈Ρή±Θ÷Λ’ϊΗωΆχ¬γ ΐΨί“Μ÷¬–‘Θ§“‘±ψΗςΙΛΉς’ΨΦΑ ±œ‘ ΨΗςœΒΆ≥ΒΡ Β ±ΙΛΩωΓΘ

Τϊ¬÷ΖΔΒγΜζΉιΉ”œΒΆ≥

”…Ιχ¬·≤ζ…ζΒΡΗΏΈ¬ΗΏ―Ι’τΤϊ≥ε»κΤϊ¬÷Μζ¥”Εχ¥χΕ·ΖΔΒγΜζΖΔΒγΓΘΗΟœΒΆ≥≥ΐDEHΆβ÷ς“ΣΩΊ÷Τ…η±ΗΚΆœΒΆ≥”–ΘΚΡΐΤϊΤςΥ°ΈΜΚΆΡΐΫαΥ°±ΟΒΡΩΊ÷ΤΓΔ…δΥ°±ΟΚΆ…δΥ°≥ιΤχΤςΒΡΩΊ÷ΤΓΔ÷αΖβΦ”»»ΤςΒΡΩΊ÷ΤΓΔΤϊ¬÷ΖΔΒγΜζά以ΉΑ÷ΟΓΔ≈‘¬ΖœΒΆ≥ΒΡΩΊ÷ΤΒ»ΓΘ

―≠ΜΖά以հΒΞ‘Σ

―≠ΜΖά以հ¥”Κ”Υ°÷–“ΐ»Γ÷Ν«εΥ°≥ΊΘ§Ψ≠≥Έ«εΚσΦ”»κ“©ΈοΘ§»Ξ≥ΐ‘”ΈοΚσΫχ»κά以ΥΰΥ°≥ΊΘ§”…―≠ΜΖΥ°±ΟΚΆΙΛ“ΒΥ°±ΟΧαΙ©»Ϊ≥ßΥυ–ηΒΡά以”ΟΥ°ΓΘ÷ς“ΣΩΊ÷ΤΒΡ…η±ΗΚΆœΒΆ≥”–―≠ΜΖΥ°±ΟΓΔΙΛ“ΒΥ°±ΟΘ§Ά®ΙΐΦΤΝΩ±ΟΒΡΒςΫΎ Βœ÷Ε‘ά以հΒΡPH÷ΒΒΡΒςΫΎΘ§Φ”“©ΝΩΒΡΒςΫΎΓΘΕ‘PH÷ΒΒΡΒςΫΎΩ…≤…”ΟΖ«œΏ–‘Ζ÷ΕΈΒςΫΎΘ§Ά§ ±Ω…Φ”»κΝςΝΩ«ΑάΓ–≈Κ≈ΓΘ

Ιχ¬·ΤϊΥ°œΒΆ≥

Ιχ¬·ΤϊΥ°œΒΆ≥÷ς“Σ «≥ΐ―ΈΥ°¥”ΗχΥ°±Ο δ≥ωΘ§Ψ≠Ιΐ≥ΐ―θΤςΓΔ ΓΟΚΤςΓΔΤϊΑϋΓΔΙΐ»»Τς≥…ΈΣΗΏΈ¬ΗΏ―ΙΒΡ’τΤϊΫχ»κΤϊ¬÷ΜζΘ§“‘ Βœ÷”…Υ°ΒΫ’τΤϊΒΡΉΣΜΜΓΘΤδΥυ…φΦΑΒΡ÷ς“ΣΩΊ÷Τ…η±ΗΦΑœΒΆ≥”–ΘΚΗχΥ°±ΟΝςΝΩΒΡΒςΫΎΘ§ΤϊΑϋΥ°ΈΜΒΡΒςΫΎΘ§Ιΐ»»ΤϊΈ¬ΒΡΒςΫΎΘ§»ΦΝœΒΡΩΊ÷ΤΘ§ΥΆΖγœΒΆ≥ΒΡΩΊ÷ΤΓΘΆ§ ±Θ§ΈΣ±Θ÷ΛΙχ¬·ΦΑœύ”Π…η±ΗΒΡΑ≤»ΪΘ§‘ΎΖΔ…ζ»γΥΆΖγœΒΆ≥Ι ’œΘ§¬·Χ≈―ΙΝΠΙΐΗΏΜρΙΐΒΆΘ§ΤϊΑϋΥ°ΈΜΙΐΒΆΘ§Ιΐ»»Τς≥ωΩΎΈ¬Ε»ΙΐΗΏΘ§»ΥΙΛΦ±ΆΘΒ»«ιΩωœ¬Ιχ¬·±ΘΜΛœΒΆ≥ΆΕ»κΘ§ΝΣΥχΆΘœύ”Π…η±ΗΚΆœΒΆ≥ΓΘ

Ω’Τχ―ΙΥθΜζΉιœΒΆ≥

Ω’Τχ―ΙΥθΜζΉιœΒΆ≥Ά®ΙΐPLCœΒΆ≥ΩΊ÷ΤΕύΧ®―ΙΥθΜζΒΡΦ”‘ΊΓΔ–Ε‘ΊΚΆΆΘΜζ¥”Εχ±Θ÷ΛΙ©ΤχΡΗΙήΒΡ―ΙΝΠΜρΝςΝΩΓΘΆ®Ιΐ…ηΕ®Ω’―ΙΜζ≥ωΩΎ―ΙΝΠ…ηΕ®÷Β…œœ¬œόΘ§ΗυΨί―ΙΝΠΒΡ«ιΩωΉ‘Ε·Φ”‘ΊΜρ–Ε‘ΊΩ’―ΙΜζΘ§≤ΔΗυΨίΩ’―ΙΜζ‘Υ–– ±ΦδΒΡ≥ΛΕΧά¥―Γ‘ώΩ’―ΙΜζΒΡΆΘ÷ΙΓΘ÷ς“ΣΩΊ÷ΤΒΡ…η±Η”–ΘΚΙή¬ΖΖßΓΔΩ’―ΙΜζΓΔΗ…‘οΤς Β»ΓΘœΒΆ≥≥ΐ≤…Φ·±ΨΧεΒΡΈ¬Ε»―ΙΝΠΆβΘ§ΜΙ≤…Φ·―ΙΥθΜζ≈≈Τχ―ΙΝΠΚΆΙΐ¬ΥΤςΫχ≥ωΩΎ―ΙΝΠΓΘΗυΨί–η“ΣΚΆΩ…ΡήΕ‘―ΙΥθΜζΫχ––ΒςΫΎΓΘΆ§ ±Θ§œΒΆ≥ΜΙ≤…Φ·¥ΔΤχΙόΚΆΗ…‘οΤςΒΡ―ΙΝΠΒ»–≈Κ≈ΓΘ

ΗΏ―Ι≈δΒγœΒΆ≥

’ϊΗωœΒΆ≥≤…”ΟΡΘΩιΜ·Ζ÷≤Φ ΫΒΡΩΣΖ≈ΫαΙΙΘ§’ϊΗωΆχ¬γΖ÷ΈΣ»ΐ≤ψΘ§Ζ÷±πΈΣΘΚΦΤΥψΜζΒΞ‘ΣΘ§PLCΒΞ‘ΣΘ§÷«Ρή–Ά±ΘΜΛΒΞ‘ΣΓΘ

ΒΎ“Μ≤ψΈΣΦΤΥψΜζΒΞ‘ΣΘ§Ι≤”–»ΐΧ®ΙΛΩΊΜζΉι≥…Θ§ΉςΈΣ±δΒγΥυΉ‘Ε·Μ·ΒΡ»ΥΜζΫγΟφΦΑ÷ςΩΊΒΞ‘ΣΘ§ΥϊΟ«ΜΞΈΣ»»±Η”ΟΘ§ΒΪΤΫ ±ΙΠΡή”÷ΜΞœύΕάΝΔΓΘ÷ς“ΣΙΠΡήΘΚΦύΩΊΜ≠ΟφΓΔ ΐΨίΓΔ±®±μΙήάμΘ§≤Έ ΐ–όΗΡΘ§≥Χ–ρ–όΗΡΘ§Έ§–ό’οΕœΘ§ΦΑ÷ΊΒψΦύ ”œ¬≤ψΡ≥“ΜΒΞ‘ΣΓΘά¥Άξ≥…±ξ ιΥυ“Σ«σΒΡΩΊ÷ΤΓΔΦύ ”ΓΔ≤βΝΩΓΔ±®Ψ·ΓΔΆ®–≈ΚΆ±ΘΜΛΒ»ΙΠΡήΓΘ

ΒΎΕΰ≤ψΈΣPLCΒΞ‘ΣΘ§“‘PLCΉςΆ®–≈«Α÷ΟΜζΘ§ΤδΆ®ΙΐEthernet”κΦΤΥψΜζΒΞ‘ΣΫχ–– ΐΨίΫΜΜΜΘ§Ά®ΙΐModbusΉήœΏ”κ÷«Ρή–Ά±ΘΜΛΒΞ‘ΣΫχ––Ά®–≈ΘΜ≤Δ«“Ω…“‘ Βœ÷Η¥‘”¬ΏΦ≠ΩΊ÷ΤΓΘ÷ς“ΣΙΠΡήΘΚΕ‘÷«Ρή–Ά±ΘΜΛΒΞ‘Σ¥ΪΥΆΒΡΗς÷÷ ΐΨίΫχ––‘Λ¥ΠάμΘ§ΉΣΜΜΆ®–≈–≠“ιΘ§ΉςΈΣΆ®–≈–≈œΔΫΜΜΜΒΡ ύ≈ΠΘ§Άξ≥…Ή‘«–ΦΑ≤ΔΫβΒ»¬ΏΦ≠≤ΌΉςΓΘ

ΒΎ»ΐ≤ψΈΣ÷«Ρή–Ά±ΘΜΛΒΞ‘ΣΘ§Φ¥ΨΆΒΊΒΞ‘ΣΓΘΗςΨΆΒΊΒΞ‘ΣœύΜΞΕάΝΔΘ§ΜΞ≤Μ”ΑœλΘ§ΙΠΡή…œ≤Μ“άάΒ”ΎΦύΩΊΦΤΥψΜζΓΘ÷ς“ΣΙΠΡήΘΚ±ΘΜΛΘ§≤βΝΩΘ§ΩΊ÷ΤΘ§Ά®–≈ΓΘ «±ΘΜΛΘ§“ΘΩΊΘ§“Θ≤βΘ§“Θ–≈Θ§“ΘΒςΒΡ÷¥––ΒΞ‘ΣΓΘ

œΒΆ≥ΙΠΡή

ΡΘΡβΝΩ ΐΨί≤…Φ·ΚΆ¥Πάμ

œΒΆ≥ΡήΝ§–χ≤…Φ·Θ§Φύ ”ΡΘΡβΒγΝΩ‘Ύ÷ςΫ”œΏœ‘ ΨΜ≠Οφ…œ Β ±œ‘ ΨΒγΝΩΒΡ ΐ÷ΒΓΘΒ±ΖΔ…ζ‘ΫœόΚΆΗ¥œό ±Θ§‘Ύ÷ςΫ”œΏœ‘ ΨΜ≠Οφ…œΘ§œ‘ Ψ ΐΨί≤…”ΟΒΉ…Ϊ±δΜ·ΖΫ ΫΫχ––±®Ψ·œ‘ ΨΘ§‘Ύœ‘ ΨΜ≠Οφ…œ”ΟΚΚΉ÷œ‘ Ψ≥ω‘ΫœόΚΆΗ¥œόΖΔ…ζΒΡ ±ΦδΓΔΒΊΒψΚΆΡΎ»ίΓΘΨΏ”–άζ Ζ ΐΨί¥φ¥ΔΓΔΆ≥ΦΤΖ÷ΈωΓΘ

ΐΉ÷ΝΩΒΡ≤…Φ·ΚΆ¥Πάμ

Ρή Βœ÷Ε‘±ΜΩΊΕ‘œσΒΡΉ¥Χ§–≈Κ≈Θ§ΦΧΒγ±ΘΜΛ–≈Κ≈ΚΆ–≈Κ≈ΜΊ¬ΖΖΔ≥ωΒΡΙ©ΒγœΒΆ≥Μρ…η±Η“λ≥Θ–≈Κ≈ (±δΈΜΒΡ ¬ΦΰΥ≥–ρ)Ϋχ–– Β ±≤…Φ·ΓΔΦ«¬ΦΓΘΒ±ΖΔ…ζ ¬Φΰ±δΈΜ ±,‘Ύ÷ς Ϋ”œΏœ‘ ΨΜ≠Οφ…œ≤…”ΟΖϊΚ≈…ΝΥΗΖΫ ΫΫχ––±®Ψ·œ‘ ΨΘ§≤Δ‘Ύœ‘ ΨΜ≠Οφ…œ”ΟΚΚΉ÷œ‘ Ψ≥ω ¬ΦΰΖΔ…ζΒΡ ±ΦδΓΔΒΊΒψΓΔ ¬ΦΰΡΎ»ίΚΆ ¬Φΰ–‘÷ (ΫτΦ±ΜρΖ«ΫτΦ±)ΓΘœΒΆ≥ΜΙΡήάέΦΤΩΣΙΊ≤ΌΉςΒΡ¥Έ ΐΦΑ«–≥ΐΙ ’œΩΣΙΊΕ·Ής¥Έ ΐΓΘ

ΩΊ÷ΤΙΠΡή

1Θ° Ε‘ΖΔΒγ’ΨΒΡΥυ”–Εœ¬ΖΤςΒ»…η±Η Β ©»ΐΦΕΩΊ÷ΤΓΘ

ΒΎ“ΜΦΕΩΊ÷ΤΨΆ «ΨΏ”–ΉνΗΏ”≈œ»ΦΕΒΡΩΊ÷Τ»®‘Ύ…η±ΗΨΆΒΊΘ§≤ΌΉς»Υ‘±ΫΪ‘ΕΖΫ/ΨΆΒΊ«–ΜΜΩΣΙΊ‘ΎΨΆΒΊΈΜ÷Ο ±Θ§ΫΪ±’ΥχΥυ”–‘ΕΖΫ“ΘΩΊΙΠΡήΓΘ

ΒΎΕΰΦΕΩΊ÷ΤΘ§Φ¥¥ΈΗΏ”≈œ»ΦΕΒΡΩΊ÷Τ»®‘Ύ±δΒγ’ΨΒΡ÷ς¥ΠάμΤςΓΘΒ±…η±ΗΨΆΒΊΒΡ‘ΕΖΫ/ΨΆΒΊ«–ΜΜΩΣΙΊΖ≈‘Ύ‘ΕΖΫΈΜ÷Ο ±Θ§‘Ύ»ΥΜζΜαΜΑΒΞ‘Σ…œΡή“ΘΩΊΕœ¬ΖΤςΓΔ÷ς±δΒς―ΙΒ»…η±ΗΘ§ΜΙΡή±’Υχά¥Ή‘ΩΊ÷Τ÷––ΡΒΡ≤ΌΉςΟϋΝνΓΘ

ΒΎ»ΐΦΕΩΊ÷Τ»®‘ΎΩΊ÷Τ÷––ΡΘ§‘ΎΩΊ÷Τ÷––ΡΒΡ÷ς¥ΠάμΜζ…œΩ…“ΘΩΊ±δΒγ’ΨΒΡΥυ”–Εœ¬ΖΤςΓΔ÷ς±δΒς―ΙΒ»…η±ΗΓΘ

2Θ° Ά®Ιΐ»ΥΜζΫγΟφΕ‘…η±ΗΖΔ≥ωΟϋΝνΘ§Ε‘Εœ¬ΖΤςΓΔ÷ς±δΒς―ΙΒ»…η±ΗΫχ––≤ΌΉςΓΘΩΊ÷Τ“‘ΩΊΒψ―ΓΕ®ΚΆ÷¥––ΩΊ÷ΤΝΫΗω≤Ϋ÷η÷¥––ΓΘ

3Θ° ÷¥––ΉέΚœ≤ΌΉςΟϋΝν

ΫΪ¥”»ΥΜζΕ‘ΜΑΒΞ‘Σ δ»κΒΡΉέΚœ≤ΌΉςΟϋΝνΖ÷Ϋβ≥…Ω…÷±Ϋ”÷¥––ΒΡ≤ΌΉςΟϋΝνΘ§≤ΔΑ¥’ΐ»ΖΒΡΥ≥–ρ÷¥––ΓΘΤδΥ≥–ρΩ…‘ΎœΒΆ≥…ζ≥… ±≈≈Ε®ΓΘ“≤Ω…‘ΎœΏΗυΨίΗχΕ®ΒΡ≤Έ ΐ…ζ≥…ΓΘ

4Θ° ΨΏ”–ΈεΖά≤ΌΉςΙΠΡή

Κ§”–ΈεΖά≤ΌΉς»μΦΰΘ§ΖϊΚœ…œΚΘΒγΆχ‘Υ––œΑΙΏΓΘ

Γß Ι ’œ¬Φ≤®ΓΔΙ ’œΖ÷ΈωΘΚΡήΦ«¬ΦΓΔœ‘ ΨΓΔΜφ÷ΤΒγΆχΙ ’œ ±ΒΡΒγ―ΙΓΔΒγΝς≤®–ΈΘ§Αϋά®ΡήΦ«¬Φ‘ίΧ§ΕΧ¬ΖΒγΝςΈό ß’φΘ§÷±Νς–≈Κ≈ΦΑΗς÷÷ΩΊ÷Τ–≈Κ≈ΓΘΨΏ”–ΗΏ–‘ΡήΒΡΖ÷Έω»μΦΰΘ§Ε‘¬Φ≤®ΫαΙϊΫχ––Ζ÷Έω¥ΠάμΘ§Ι ’œ±®ΗφΆξ’ϊœξœΗΘ§Αϋά®Ι ’œ–‘÷ ΓΔ ¬ΦΰΥ≥–ρΓΘΨΏ”–”κΩΊ÷Τ÷––ΡΙ ’œ¬Φ≤®œΒΆ≥Ϋχ––Ά®―ΕΒΡΙΠΡήΓΘ

Γß ¬ΦΰΦ«¬ΦΘΚΨΏ”–Φ«¬Φ ¬Ι «Α5Ζ÷÷”ΓΔ ¬Ι Κσ5Ζ÷÷”œΒΆ≥≤…Φ·ΒΡΥυ”– ¬Φΰ–≈œΔΒΡΙΠΡή≤ΔΡή÷ΊΖ≈ΓΘ

Γß »ΥΜζΜαΜΑΘΚΡήœ‘ ΨΗς÷÷ΒΞœΏΆΦΓΔ±μΗώΓΔ«ζœΏΓΔΧθ–ΈΆΦΓΔΗφΨ·ΓΔSOEΒΡΙΠΡήΘ§ΨΏ”–÷ΤΉςΗς÷÷±®±μΒΡΙΠΡήΘ§±®±μ ΐΨίΒΡΕ®“εΓΔ±®±μΗώ ΫΒΡ–όΗΡΡήΖΫ±ψΒΊΫχ––ΓΘ

Γß ‘Υ––Φ«¬ΦΘΚΒγΝΠœΒΆ≥ ¬ΦΰΦ«¬ΦΘ§“λ≥ΘΦ«¬ΦΦΑ’ΐ≥ΘΦ«¬ΦΘ§Αϋά®Ης÷÷»’±®ΓΔ‘¬±®Φ«¬Φ±μΚΆΉΦΒψΦ«¬Φ±μΒ»Θ§Ρή¥ρ”Γ±®±μ ±ΦδΓΘΉέΚœΉ‘Ε·Μ·œΒΆ≥…η±Η‘Υ––Ή¥Χ§Φ«¬ΦΓΘ

Γß ‘Υ–––≈œΔœ‘ ΨΦΑ…η±ΗΙήάμΘΚ”–œ‘ Ψ’ΨΡΎΗς÷÷…η±ΗΦΑ‘ΎœΏ≤Έ ΐΒΡΙΠΡήΘ§ΡήΖΫ±ψΒΊΒς”Ο”–ΙΊΒΡ…η±Η≤Έ ΐΦΑ‘Υ–––≈œΔΘ§ΡήΖΫ±ψΒΊ δ»κΚΆ–όΗΡ…ηΕ®≤Έ ΐΓΘ

Ή‘ΦλΙΠΡή

Φύ ”…η±ΗΒΡ‘Υ––Ή¥Χ§Θ§Αϋά®ΈΔΜζΓΔPLCΒΞ‘ΣΓΔΆχ¬γΆ®ΒάΓΔ÷«Ρή–Ά±ΘΜΛΒΞ‘ΣΒ»Θ§≤ΔΨΏ”–«ΩΒγ¥≈≥ΓΒΡΩΙΗ…»≈ΡήΝΠΘ§”–’οΕœΙ ’œΡήΝΠΘ§ΨΏ”– ßΒγ±ΘΜΛΓΔ…Ν¥φΚΆΦλ≤βΙΠΡήΘ§‘ΎΒγ‘¥Μ÷Η¥ΚσΡήΉ‘Ε·ΤτΕ·≤ΔΜ÷Η¥‘Υ––ΓΘΉΑ÷ΟΉ‘ΦλΨΏ”–»μΦΰΉ‘ΤτΕ·ΦΑ»μΦΰ¥ΞΖΔ”≤ΦΰΤτΕ·ΝΫ÷÷ΖΫ ΫΓΘ

Ϋα χ”ο

œνΡΩΩΔΙΛΚσΘ§ΗΟ≥ß”Β”–Θ≥ΧθΖΌ…’œΏΘ§»’¥Πάμά§ΜχΝΩΘ±ΘΑΘΑΘΑΕ÷ΓΘΨ≠ΗΏΈ¬ΖΌ…’Θ§≤ΜΫωΩ…”––ßœϊ≥ΐ”–ΚΠ≤ΓΨζ©pΤχΧεΒ»ΜΖΨ≥Έέ»Ψ‘¥Θ§ΜΙ ΙΨ≠ΖΌ…’¥ΠάμΒΡ…ζΜνά§ΜχΦθ«α‘ΦΘΗΘΑ©΅ΒΡ÷ΊΝΩΚΆΘΙΘΑ©΅ΒΡΧεΜΐΘ§ΟΩΡξΩ…ΫΎ Γ ΐΑΌΡΕά§ΜχΧν¬ώ”ΟΒΊΓΘ–¬≥ßΜΙ≈δ±ΗΝΫΧΉΤϊ¬÷ΖΔΒγΜζΘ§ΫΪάϊ”Οά§ΜχΖΌ…’ ±≤ζ…ζΒΡ»»ΝΩΖΔΒγΘ§≤ΔΫ”»κ…œΚΘΒγΆχΘ§¥”Εχ Βœ÷ΕύΙΠΡήΒΡΜΖ±Θ–ß”ΠΓΘ