һ�� ��ʽ���ػ��Ŀ�����״

��ʽ���ػ����ҹ��Ľ���ʩ������������Ҫ�����ã��ܴ�һ������ʽ���ػ���ʹ�ü̵���Ӳ���ߵ�������ϵͳ���̵���Ӳ���߿�����Ȼ�ɱ��ͣ����̵����ڶ���ʱ���г�����������ػ���һ��Ƶ����ͣ�Ļ�е�豸��ʹ�����ֿ���ϵͳ����һ��϶̣�ά��Ͷ����������������㡣���Ÿ߲㽨���ķ�չ��������ͻ���ͽ����������г�����ʽ���ػ�����˸��ߵĿ���Ҫ�����ٷ�Χ���ٶ��л�ƽ�ȣ���ȫװ����ȫ�����������ɿ����Զ�������ߣ���ֹ�������Ұ������װ�ã���һ���ž���ȫ�¹ʵķ�����

�� ��ͳ�ļ̵���������ϵͳ����һЩȱ�㣺��һ��ÿ����Ҫ���д�����װж�������л�Ƶ�����ڵ����ϴ��״̬�£����ջٴ�ͷ���ڶ����ɿ��Բ�������ӣ������ʸߡ������˷Ѵ�Ч�ʵ͡�������Ϊ��Ӧ���ػ��Ĺ��������ػ�������Ա�����Եķ�������������Ԫ��ʼ�մ��ڴ��������״̬�������˵���Ԫ���͵綯����ʹ�����������ġ����ػ�������Э������Ҫ��������Ա�������̶ȡ������ػ�����ʱ������Ա�Ͷ�ǿ�ȱȽϴ�����ƣ�ͣ��ײ����������

����Ҫ�Ӹ����Ͻ����Щ���⣬ֻ�г��ı䴫ͳ�Ŀ��Ʒ�ʽ�������������ż���������͵�������������Ѹ�ͷ�չ�������������Զ���������Ҳ�������졣���У����ſɱ�̿��������뽻����������ϵͳ��ʹ��������ϵͳ���ܷ������ʵı仯��ʹ��ʽ���ػ��߱������ܻ����ơ����п��ơ�������ϡ���Ƶ���ٵȡ�������·����߿���ϵͳ�Ŀɿ������ȶ��ԡ���PLC���Ƶ����ػ��ڹ���ʱ��ʱ���Ը����ֳ������ȥ�����ٶȡ��ӵ���ʱ��ͼ���ʱ�䣻����˹���Ч�ʣ���λ��ȷ������Ч�����ԣ��ڵ��ʿɴ�35�����Գ��֡��綯������������ʵͣ�����ά������������ά�����ã�������г��Ŀɿ��ԺͰ�ȫ�ԣ��ӳ������ػ���ʹ��������Ŀǰ100TM���ϵ���ʽ���ػ����������Ƽܹ��ǣ���������̨+PLC+��Ƶ����ʵ����ʱʵ��ء����п��ơ�������ϡ����ݼ�¼�ȹ��ܡ�

����Ӧ�ù�������

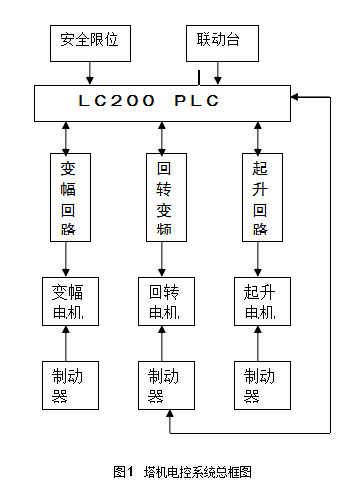

��ϵͳ�ǽ�60TM��ʽ���ػ�����ϵͳ�ɼ̵������Ƹ�ΪPLC���ƣ���������ת��������������������������������˫�����ߵ����������٣���ת��˫�����Ƶ���٣������˫������ı伫���١��ڱ�ϵͳ�У�PLC������Ƶ���Ҫ�����ǽ����ⲿ�����źţ���ť������̨����ȫ��λ�������룬�ж���ǰ��ϵͳ״̬������źſ��ƽӴ������������������Ӧ�Ŀ���������ϵͳ���ܿ�ͼ���£�

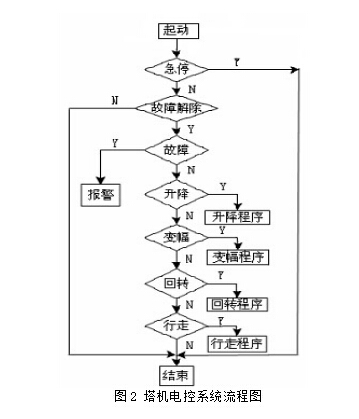

������ʽ���ػ����Ƶ�·�Ĺ���ԭ����������������ͼ���£�

PLC������Ƶ���Ҫ�����ǽ����ⲿ�����źţ���ť������̨����ȫ��λ�������룬�ж���ǰ�Ĺ���״̬������źſ��ƽӴ������Ƶ�����������Ӧ�Ŀ��ơ��˳�����ѵ�����������ת���Ƶ�Ӧ�ã���ת��е���ڸ߹�������Ƶ����ʱҪ�����Χ�ƶ�ʱ�Ŀ�����ͣ����Ҫ�����λʱ��ȷ��λ�����㶯ʱ����Ӧ�ٶȡ�ͨ������LC200ϵ��PLC�ij�����ƣ�����˻�תֱ���ƶ�ʱ������������ʱ����Ч�Ľ�����������⡣����PLC��KEEPָ���ʱ������зdz�ʵ�ã������Ǹ���ť�����豸����ͣ��������PLC��SET��RESETָ��㡣

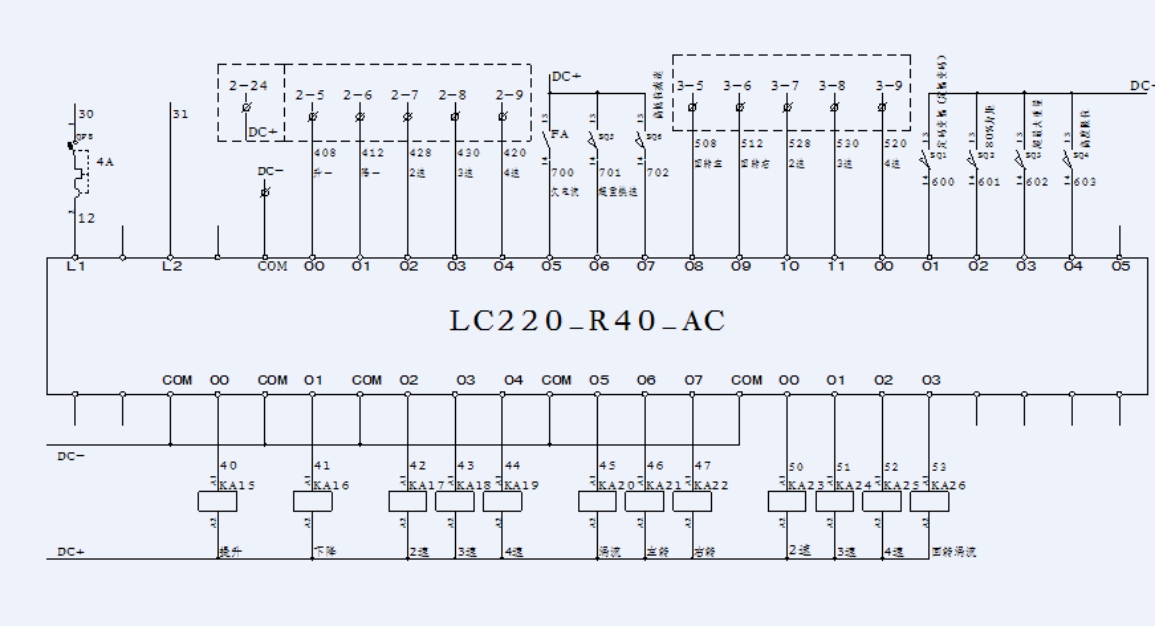

����ϵͳӲ�����

1. ��������ԭ��ͼ

2. Ӧ���豸ͼƬչʾ

�ġ�Ӧ�����

������Ƶ���ʽ���ػ�PLC����ϵͳ�ѳɹ�Ӧ���ڷ�Բ����TC5510������ϵͳ����10���µ��������У���δ����һ�ι��ϣ��봫ͳ����ʽ���ػ�����ϵͳ��Ƚϣ����������ŵ㣺��1������·���������㣻��2���������õĶ�̬�������ܣ���3�� �����ϵͳ���ȶ��ԡ��ɿ��ԣ���4������PLC��Ӧ�����ŵ������¼��㣺һ��PLC�ϵ���Ӧʱ��̣��ϵ�˲��PLC�ʹ���RUN״̬������Ӧ��ָ���KEEPָ�ʹ�÷��㣻�������մ��㣬��л����㣻�������������ݱ�̷��Ϊ�������Ϥ��

��ʵ��֤ʵ����ϵͳʹ�÷��㣬�������õĶ�̬�������ܣ����������ϵͳ���ȶ��ԡ��ɿ��ԡ���ϵͳ���������֮��Ч�ģ��������õ�Ӧ�ü�ֵ��